En pulvérisation cathodique, la pression du processus est le levier principal pour contrôler la qualité du film. Elle régit directement l'énergie des particules pulvérisées lorsqu'elles voyagent de la cible à votre substrat. Cette énergie, à son tour, dicte les propriétés critiques du film telles que la densité, l'adhérence, la douceur et la contrainte interne.

Le principe fondamental à comprendre est que la pression de pulvérisation cathodique contrôle un compromis critique. Abaisser la pression augmente l'énergie des atomes pulvérisés – ce qui améliore généralement la densité et l'adhérence du film – mais la baisser trop peut déstabiliser le plasma et introduire des défauts.

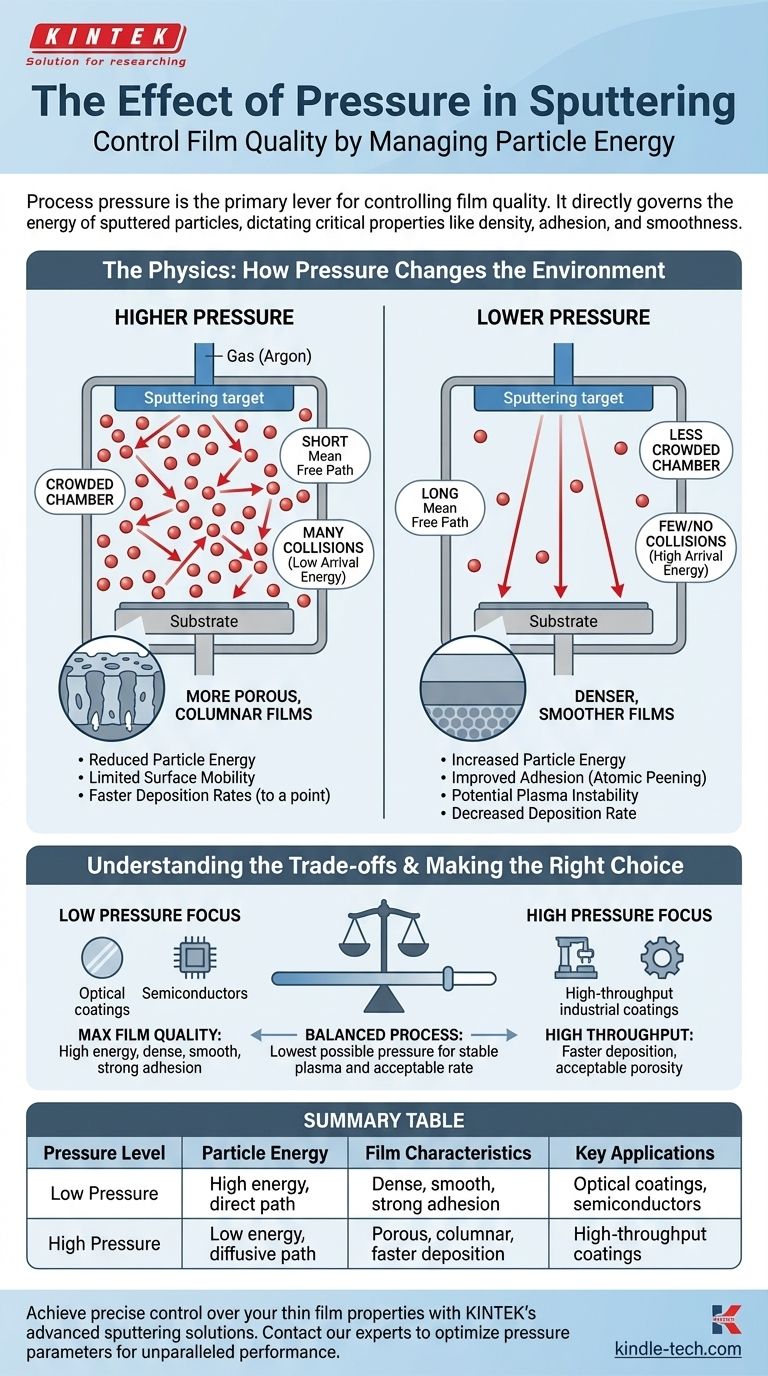

La physique : Comment la pression modifie l'environnement de pulvérisation cathodique

Pour comprendre les effets, nous devons d'abord examiner l'environnement à l'intérieur de la chambre. La clé est de comprendre combien d'atomes de gaz (généralement de l'argon) existent entre la cible de pulvérisation et le substrat.

Définition du libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule.

À haute pression, la chambre est encombrée d'atomes de gaz. Le libre parcours moyen est très court, ce qui signifie qu'un atome pulvérisé entrera en collision de nombreuses fois sur son chemin vers le substrat.

À basse pression, la chambre est beaucoup moins encombrée. Le libre parcours moyen est long, et un atome pulvérisé peut subir très peu, voire aucune collision avant d'arriver.

L'énergie est tout

Chaque collision entre un atome pulvérisé et un atome de gaz fait perdre de l'énergie cinétique à l'atome pulvérisé et modifie sa direction.

Par conséquent, la pression du processus est votre bouton de contrôle pour l'énergie d'arrivée finale des atomes qui construisent votre film mince.

L'impact d'une pression de pulvérisation cathodique plus basse

L'abaissement de la pression du gaz de travail est souvent effectué pour créer des films de meilleure qualité pour des applications exigeantes.

Énergie des particules accrue

Avec un libre parcours moyen plus long, les atomes pulvérisés conservent la majeure partie de leur énergie initiale élevée. Ils arrivent au substrat comme des projectiles énergétiques, voyageant sur un chemin plus direct, en ligne de mire.

Films plus denses et plus lisses

Ces atomes de haute énergie ont suffisamment de mobilité à la surface du substrat pour se déplacer, trouver les sites de réseau les plus stables et combler les vides microscopiques. Ce processus, connu sous le nom de martelage atomique, aboutit à une structure de film plus dense, moins poreuse et plus lisse.

Adhérence améliorée

L'énergie cinétique élevée aide les atomes arrivants à s'implanter légèrement dans la surface du substrat, créant une liaison interfaciale plus forte et améliorant considérablement l'adhérence du film.

Comprendre les compromis : Les dangers de la basse pression

Bien que la basse pression offre des avantages significatifs, la pousser trop loin crée un ensemble de problèmes différents. Il y a toujours une fenêtre optimale pour tout processus donné.

Instabilité du plasma

La pulvérisation cathodique nécessite un plasma stable (décharge luminescente) pour fonctionner. Si la pression est trop basse, il n'y a pas suffisamment d'atomes de gaz pour maintenir le plasma de manière fiable, ce qui le rend instable ou l'éteint complètement.

Formation de défauts

Un mécanisme de dépôt instable ou non idéal à très basse pression peut entraîner une mauvaise croissance du film. Cela peut se manifester par une diminution de la densité du film et la formation de défauts cristallins, tels que des "défauts en aiguille".

Taux de dépôt réduit

Bien que la qualité puisse être plus élevée, une pression plus basse signifie généralement moins d'ions argon disponibles pour bombarder la cible, ce qui peut réduire le taux de pulvérisation global et augmenter le temps de processus.

L'impact d'une pression de pulvérisation cathodique plus élevée

Inversement, opérer à une pression plus élevée crée un film très différent.

Énergie des particules réduite

En raison du court libre parcours moyen, les atomes pulvérisés subissent de nombreuses collisions. Ils arrivent au substrat avec très peu d'énergie, diffusant à travers le gaz plutôt que de voyager directement.

Films plus poreux et colonnaires

Les atomes de faible énergie ont une mobilité de surface limitée. Ils ont tendance à "coller là où ils atterrissent", ce qui conduit à un film plus poreux avec une structure de grain colonnaire distincte et une densité plus faible.

Taux de dépôt plus élevés (jusqu'à un certain point)

Une pression plus élevée peut augmenter la densité du plasma, conduisant à un flux plus élevé d'ions bombardant la cible et, par conséquent, à un taux de dépôt plus rapide. C'est souvent un compromis nécessaire pour les applications à haut débit.

Faire le bon choix pour votre processus

Choisir la bonne pression ne consiste pas à trouver une seule "meilleure" valeur, mais à faire correspondre le paramètre à votre objectif spécifique.

- Si votre objectif principal est une qualité de film maximale (par exemple, pour les revêtements optiques ou les semi-conducteurs) : Commencez avec une pression de processus plus basse pour maximiser l'énergie des particules, créant des films denses, lisses et bien adhérents.

- Si votre objectif principal est un débit et une vitesse élevés : Une pression modérément plus élevée peut augmenter le taux de dépôt, mais vous devez accepter une réduction probable de la densité et des performances du film.

- Si votre objectif principal est un processus équilibré et stable : L'objectif est de trouver la pression la plus basse possible qui maintient un plasma stable et fournit un taux de dépôt acceptable pour vos besoins.

En fin de compte, maîtriser la pression consiste à contrôler précisément l'énergie des particules pour atteindre les caractéristiques de film souhaitées.

Tableau récapitulatif :

| Niveau de pression | Énergie des particules | Caractéristiques du film | Applications clés |

|---|---|---|---|

| Basse pression | Haute énergie, chemin direct | Dense, lisse, forte adhérence | Revêtements optiques, semi-conducteurs |

| Haute pression | Basse énergie, chemin diffusif | Poreux, colonnaire, dépôt plus rapide | Revêtements à haut débit |

Obtenez un contrôle précis sur les propriétés de vos films minces avec les solutions de pulvérisation cathodique avancées de KINTEK. Nos équipements de laboratoire et consommables sont conçus pour vous aider à optimiser les paramètres de pression pour une densité, une adhérence et des performances de film inégalées. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de dépôt de votre laboratoire et améliorer les résultats de votre recherche.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications