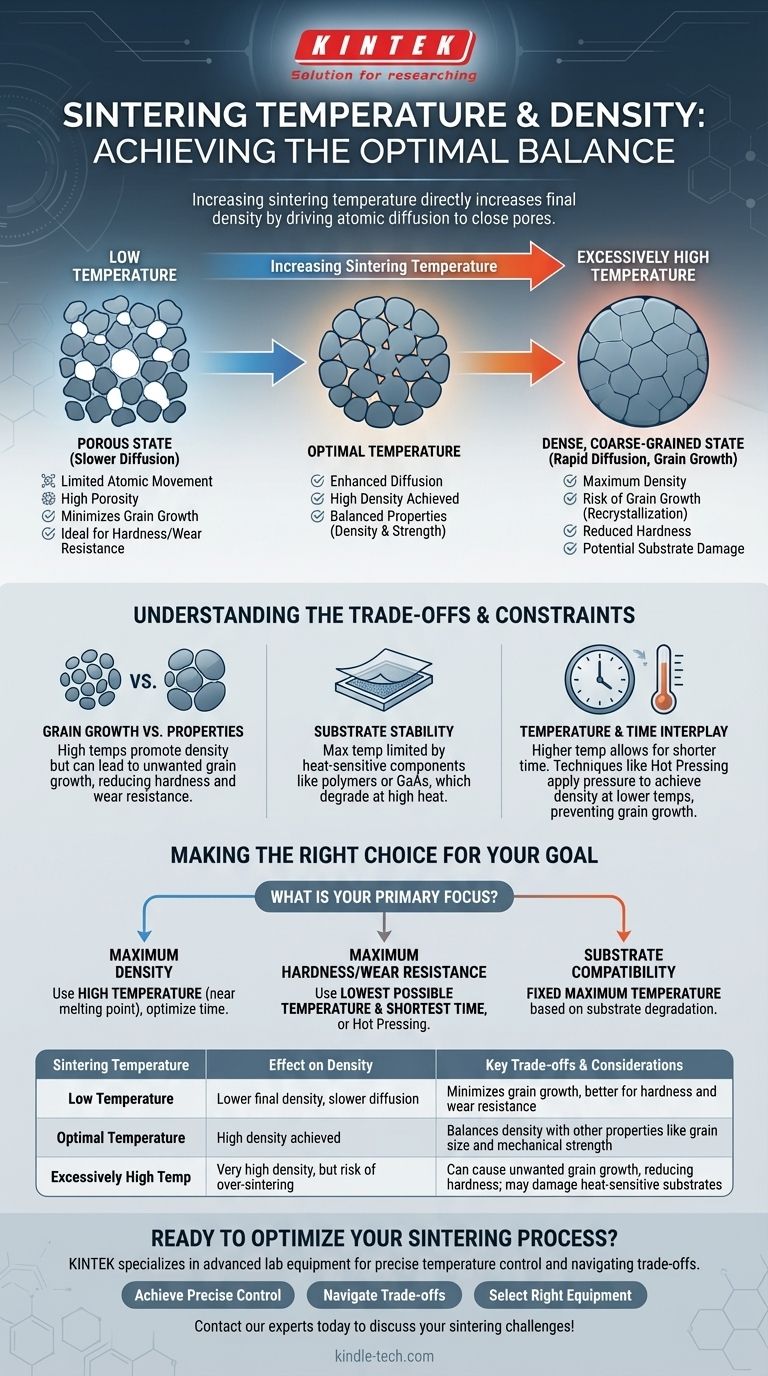

En principe, l'augmentation de la température de frittage augmente directement la densité finale d'un matériau. Cela se produit car des températures plus élevées fournissent l'énergie thermique nécessaire pour piloter la diffusion, le processus au niveau atomique qui ferme les pores entre les particules initiales et les fusionne en une masse solide. L'objectif est souvent d'atteindre une densité aussi proche que possible du maximum théorique du matériau.

Bien que des températures plus élevées favorisent une densité plus élevée, le défi central n'est pas simplement de maximiser la température. Il s'agit de trouver le point thermique optimal qui atteint la densité souhaitée sans sacrifier d'autres propriétés matérielles critiques ou violer les contraintes du système.

Le rôle fondamental de la température dans le frittage

Le frittage est fondamentalement un processus visant à réduire l'énergie de surface d'un matériau en liant les particules entre elles. La température est le catalyseur principal de cette transformation.

Pilotage de la diffusion atomique

Les atomes à l'intérieur d'un solide ne sont pas statiques. La température fournit l'énergie cinétique qui leur permet de se déplacer, ou de diffuser. Pendant le frittage, cette diffusion permet au matériau de se déplacer de la masse des particules vers les cols qui se forment entre elles, et de combler les vides ou les pores laissés par le compactage initial.

Ce processus repose sur des mécanismes tels que la diffusion dans le volume (atomes se déplaçant à travers la particule) et la diffusion aux joints de grains (atomes se déplaçant le long de l'interface entre les particules). Les deux dépendent fortement de la température ; une température plus élevée signifie une diffusion exponentiellement plus rapide et, par conséquent, une densification plus rapide.

Réduction de la porosité pour augmenter la densité

Le résultat direct de la diffusion atomique est l'élimination progressive des pores à l'intérieur du matériau. À mesure que ces vides se rétrécissent et se ferment, le volume global du composant diminue et sa densité augmente.

Pour de nombreuses applications de haute performance, l'objectif est d'atteindre une densité supérieure à 99 % du maximum théorique du matériau, créant un produit avec une porosité extrêmement faible.

Comprendre les compromis des températures plus élevées

Augmenter simplement la température indéfiniment n'est pas une stratégie viable. Il existe des compromis et des contraintes critiques qui dictent les limites de température pratiques pour tout processus donné.

Le risque de croissance indésirable des grains

Bien qu'une température élevée favorise la densification, si elle est maintenue trop longtemps, elle peut également entraîner une recristallisation, ou croissance des grains. C'est un processus où les petits grains cristallins fusionnent pour en former de plus grands.

Pour de nombreuses applications, ceci est indésirable. Des grains plus fins entraînent souvent des propriétés mécaniques supérieures, telles qu'une dureté et une résistance à l'usure accrues. Un objectif clé d'un processus de frittage bien contrôlé est d'atteindre la pleine densité tout en empêchant ou en minimisant cette croissance des grains.

Contraintes du processus et stabilité du substrat

La température maximale admissible est souvent dictée par les composants du système, et non seulement par le matériau en cours de frittage. De nombreuses applications avancées impliquent le dépôt de films sur des substrats qui ne peuvent pas supporter une chaleur élevée.

Par exemple, l'électronique flexible construite sur des substrats polymères ou les dispositifs utilisant des semi-conducteurs composés comme l'Arséniure de Gallium (GaAs) se dégraderont ou seront détruits aux températures élevées requises pour le frittage céramique traditionnel.

L'interaction entre la température et le temps

La température n'agit pas isolément ; son effet est couplé à la durée du traitement. Une durée plus courte à une température très élevée peut atteindre une densité similaire à une durée plus longue à une température plus basse.

Des techniques spécialisées comme le pressage à chaud tirent parti de cette relation. En appliquant une pression externe parallèlement à la chaleur, la densification peut être réalisée plus rapidement et à une température plus basse, ce qui est très efficace pour prévenir la croissance des grains et produire des pièces à grains fins et à dureté élevée.

Faire le bon choix pour votre objectif

Choisir la bonne température de frittage est un exercice d'équilibre entre l'atteinte de la densité et la satisfaction des autres exigences de performance et du système.

- Si votre objectif principal est d'atteindre la densité maximale possible : Vous devrez utiliser une température élevée, approchant le point de fusion du matériau, tout en optimisant soigneusement le temps pour minimiser une croissance excessive des grains.

- Si votre objectif principal est de maximiser la dureté et la résistance à l'usure : Vous devriez utiliser la température la plus basse et la durée la plus courte possibles qui atteignent votre densité cible, ou envisager des méthodes avancées comme le pressage à chaud pour préserver une structure à grains fins.

- Si votre objectif principal est la compatibilité avec un substrat sensible à la chaleur : Votre température maximale est fixée par le point de dégradation du substrat, et vous devez travailler dans cette enveloppe thermique, en explorant potentiellement des méthodes de consolidation alternatives à basse température.

En fin de compte, maîtriser l'effet de la température vous permet de contrôler précisément les propriétés finales de votre matériau.

Tableau récapitulatif :

| Température de frittage | Effet sur la densité | Compromis clés et considérations |

|---|---|---|

| Basse température | Densité finale plus faible, diffusion plus lente | Minimise la croissance des grains, meilleur pour la dureté et la résistance à l'usure |

| Température optimale | Haute densité atteinte | Équilibre la densité avec d'autres propriétés telles que la taille des grains et la résistance mécanique |

| Température excessivement élevée | Densité très élevée, mais risque de sur-frittage | Peut provoquer une croissance indésirable des grains, réduisant la dureté ; peut endommager les substrats sensibles à la chaleur |

Prêt à optimiser votre processus de frittage pour une densité et des performances maximales ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables avancés pour la recherche et le développement de matériaux. Que vous travailliez avec des céramiques, des métaux ou des composites, notre expertise peut vous aider à :

- Atteindre un contrôle précis de la température pour des résultats cohérents et une densité élevée.

- Naviguer dans les compromis entre la densité, la croissance des grains et les propriétés mécaniques.

- Sélectionner le bon équipement pour vos exigences spécifiques en matière de matériaux et de substrats.

Laissez nos solutions améliorer les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de vos défis et objectifs de frittage !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle température une fournaise de frittage atteint-elle ? La clé spécifique au matériau pour des résultats parfaits

- Quelle est la capacité d'un filtre-presse ? Un guide des métriques volumétriques et de débit

- Quels sont les éléments du bio-fioul ? Décrypter la chimie du carburant renouvelable

- Pourquoi utiliser l'or pour la pulvérisation cathodique ? Découvrez une conductivité et une résistance à la corrosion inégalées

- Quel est le nom du rotavap ? Découvrez la précision des évaporateurs rotatifs

- Quels sont les avantages techniques de l'utilisation d'intercalaires Ni-Al ou Ti-Cu ? Soudage de précision pour les feuilles d'alliage Ni-Cr

- Quel est le but du traitement thermique de l'aluminium ? Libérer une résistance élevée et des performances techniques

- Quel rôle joue un agitateur incubateur de paillasse dans l'évaluation de l'activité antimicrobienne ? Assurer des résultats précis