À la base, l'épaisseur d'un film mince est l'un des paramètres les plus critiques que vous puissiez contrôler, dictant directement ses propriétés physiques et fonctionnelles. Par exemple, dans les applications optiques, le comportement d'un film change radicalement à mesure que son épaisseur varie, en particulier pour les films de moins de 80 nanomètres, où les effets d'interférence deviennent dominants. Cette dimension unique régit tout, de sa couleur et de sa transparence à sa conductivité électrique et sa résistance mécanique.

L'épaisseur d'un film mince n'est pas seulement une dimension physique ; c'est un levier de conception primaire. Changer l'épaisseur modifie fondamentalement la façon dont le film interagit avec la lumière, l'électricité et les contraintes mécaniques, mais ses effets sont toujours en contexte avec le matériau du film, son substrat et la méthode utilisée pour le déposer.

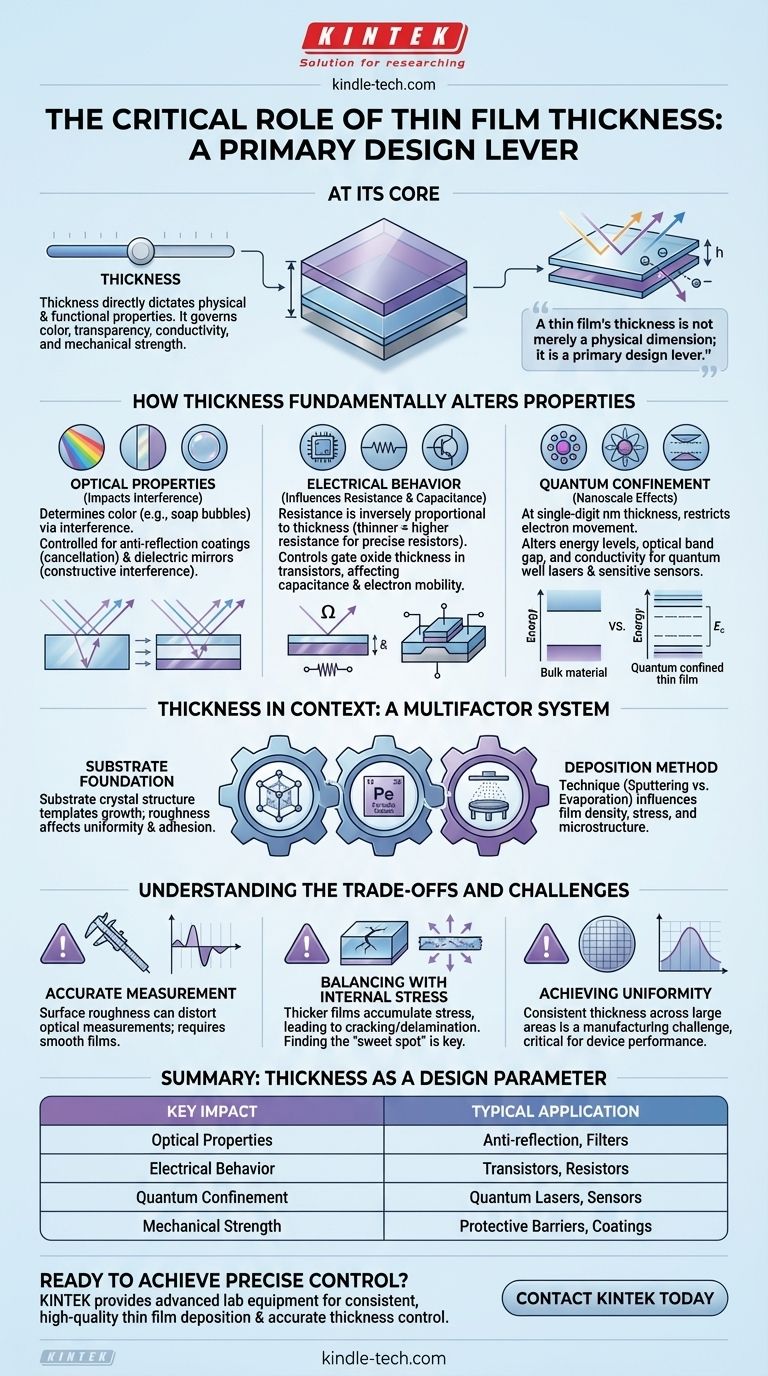

Comment l'épaisseur modifie fondamentalement les propriétés du film

L'épaisseur d'un film détermine quels phénomènes physiques deviennent dominants. Lorsque vous passez des micromètres aux nanomètres, vous ne faites pas seulement le film plus mince ; vous changez les règles qui régissent son comportement.

Impact sur les propriétés optiques

C'est l'effet le plus intuitif de l'épaisseur. La couleur d'une bulle de savon ou d'une nappe de pétrole sur l'eau est le résultat direct de l'interférence en film mince, qui dépend entièrement de l'épaisseur du film.

Pour les revêtements techniques, cet effet est précisément contrôlé. En ajustant l'épaisseur, vous pouvez créer des revêtements antireflets, où les ondes lumineuses réfléchies s'annulent mutuellement, ou des miroirs diélectriques, où elles interfèrent de manière constructive pour créer une réflectivité élevée.

Influence sur le comportement électrique

En électronique, l'épaisseur est primordiale. La résistance d'un film conducteur est inversement proportionnelle à son épaisseur. Les films plus minces ont une résistance plus élevée, un principe utilisé pour créer des résistances précises.

De plus, dans les dispositifs semi-conducteurs, l'épaisseur des oxydes de grille, des couches de canal et des couches isolantes contrôle directement la capacité, la mobilité des électrons et le courant de fuite, définissant les performances d'un transistor.

Le rôle du confinement quantique

Lorsqu'un film devient exceptionnellement mince (généralement de l'ordre de quelques nanomètres), son épaisseur approche la longueur d'onde des électrons.

Ce confinement quantique restreint le mouvement des électrons dans une dimension, ce qui modifie fondamentalement les niveaux d'énergie du matériau. Cela peut altérer sa bande interdite optique et sa conductivité électrique d'une manière non observée dans le matériau en vrac, permettant des technologies comme les lasers à puits quantiques et les capteurs très sensibles.

L'épaisseur en contexte : un système multifactoriel

Bien que l'épaisseur soit un bouton de contrôle principal, son effet ne peut être isolé d'autres facteurs critiques. Les propriétés finales d'un film mince sont le résultat d'un système interdépendant.

La fondation du substrat

Les propriétés du film sont fortement influencées par le substrat sur lequel il est cultivé. La structure cristalline d'un substrat peut servir de modèle à la croissance du film, et sa rugosité de surface peut affecter l'uniformité et l'adhérence du film.

Le choix du matériau

Les propriétés intrinsèques du matériau choisi – la cible dans la pulvérisation ou la source dans l'évaporation – définissent la base. L'épaisseur modifie ensuite ces propriétés.

Le dépôt d'un film d'or de 50 nm donnera des résultats électriques et optiques très différents de ceux d'un film de dioxyde de silicium de 50 nm. Le matériau dicte le potentiel, et l'épaisseur affine le résultat.

La méthode de dépôt

La façon dont vous construisez le film est importante. Une technique comme la pulvérisation crée un film dense et adhérent, tandis que l'évaporation thermique peut entraîner une structure plus poreuse.

Ces différences microstructurales, déterminées par le processus de dépôt, interagiront avec l'épaisseur du film pour influencer sa densité finale, sa contrainte interne et sa stabilité environnementale.

Comprendre les compromis et les défis

Le contrôle de l'épaisseur n'est pas sans difficultés. Atteindre la dimension souhaitée de manière cohérente et fiable nécessite de surmonter plusieurs défis pratiques.

Le défi de la mesure précise

Les propriétés mêmes que vous essayez de contrôler peuvent rendre la mesure difficile. Comme noté dans la recherche, la rugosité de surface peut déformer les motifs d'interférence optique utilisés pour les techniques courantes de mesure d'épaisseur, entraînant des lectures imprécises.

Pour des résultats précis, les mesures nécessitent souvent des films lisses et uniformes, ce qui n'est pas toujours possible selon le matériau et la méthode de dépôt.

Équilibrer l'épaisseur et la contrainte interne

À mesure qu'un film s'épaissit, il a tendance à accumuler plus de contraintes internes. Cette contrainte, si elle devient trop élevée, peut provoquer la fissuration, le décollement ou le délaminage du film du substrat, entraînant une défaillance du dispositif.

Les ingénieurs doivent souvent trouver un "point idéal" qui offre les performances souhaitées (par exemple, la durabilité d'un revêtement plus épais) sans introduire des niveaux de contrainte destructeurs.

Atteindre l'uniformité

Déposer un film avec une épaisseur parfaitement constante sur une plaquette ou un substrat entier est un défi de fabrication important.

Toute variation d'épaisseur peut entraîner des performances de dispositif incohérentes, ce qui rend le contrôle du processus et la conception de la chambre de dépôt essentiels pour la production en grand volume.

Faire le bon choix pour votre objectif

L'épaisseur "idéale" dépend entièrement de votre application. Votre objectif détermine la façon dont vous devez aborder ce paramètre critique.

- Si votre objectif principal est la performance optique : Un contrôle précis de l'épaisseur est primordial pour gérer les interférences, ce qui en fait la variable clé pour les revêtements antireflets, les filtres et les miroirs.

- Si votre objectif principal est le comportement électronique : L'épaisseur contrôle directement la résistance, la capacité et les effets quantiques, de sorte qu'il est essentiel d'atteindre des dimensions exactes et reproductibles pour des performances de dispositif prévisibles.

- Si votre objectif principal est une barrière mécanique ou protectrice : Une plus grande épaisseur améliore souvent la durabilité, mais vous devez équilibrer cela avec le risque de défaillance du film due à la contrainte interne.

En fin de compte, maîtriser la technologie des films minces signifie traiter l'épaisseur comme un paramètre de conception fondamental, et non comme une simple dimension finale.

Tableau récapitulatif :

| Effet de l'épaisseur | Impact clé | Application typique |

|---|---|---|

| Propriétés optiques | Contrôle les interférences, la couleur, la réflectivité | Revêtements antireflets, filtres |

| Comportement électrique | Détermine la résistance, la capacité, la mobilité | Transistors, résistances précises |

| Confinement quantique | Modifie la bande interdite et la conductivité à l'échelle nanométrique | Lasers à puits quantiques, capteurs |

| Résistance mécanique | Influence la durabilité par rapport à la contrainte interne | Barrières protectrices, revêtements anti-usure |

Prêt à obtenir un contrôle précis sur les propriétés de vos films minces ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires pour un dépôt de films minces cohérent et de haute qualité. Que vous développiez des revêtements optiques, des dispositifs électroniques ou des barrières protectrices, nos solutions garantissent un contrôle précis de l'épaisseur pour des performances optimales. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température