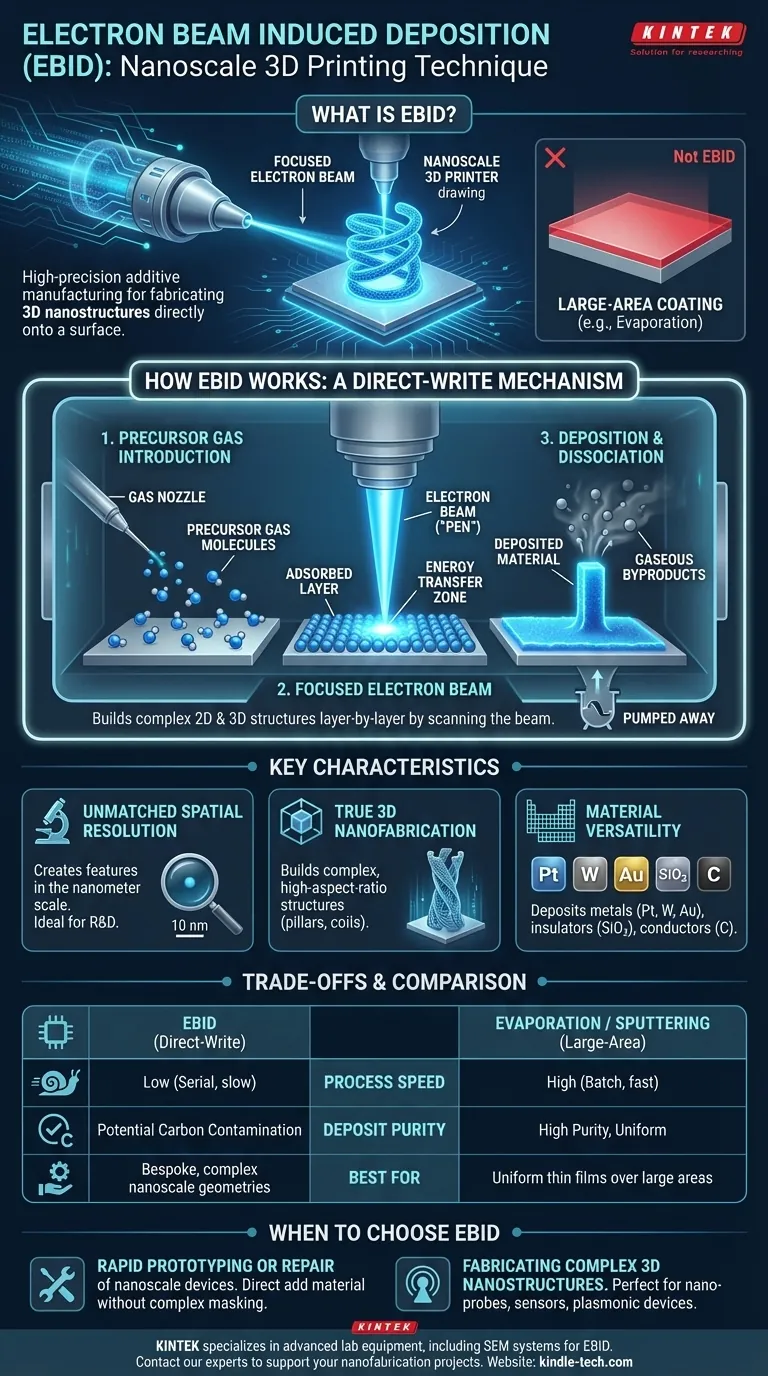

En bref, le dépôt induit par faisceau d'électrons (DIFE) est une technique de fabrication additive de haute précision utilisée pour fabriquer des nanostructures tridimensionnelles directement sur une surface. Il fonctionne comme une imprimante 3D à l'échelle nanométrique, utilisant un faisceau d'électrons finement focalisé pour « dessiner » des structures en décomposant un gaz précurseur. Ceci est fondamentalement différent de la méthode de revêtement à grande surface plus courante connue sous le nom d'évaporation par faisceau d'électrons, qui vaporise un matériau solide pour recouvrir toute une surface.

La distinction essentielle est que le DIFE « dessine » des structures en décomposant un gaz précurseur avec un faisceau d'électrons focalisé, tandis que l'évaporation par faisceau d'électrons recouvre une surface en vaporisant un matériau solide. Le DIFE offre une précision inégalée pour le prototypage et la fabrication à l'échelle nanométrique.

Comment fonctionne le DIFE : un mécanisme d'écriture directe

Le processus de DIFE est généralement effectué à l'intérieur de la chambre à vide d'un microscope électronique à balayage (MEB) ou d'un instrument similaire à faisceau d'électrons. Cela permet une imagerie et une fabrication simultanées.

Introduction du gaz précurseur

Un précurseur chimique, généralement un composé organométallique à l'état gazeux, est introduit dans la chambre à vide poussé. Ce gaz est délivré par une aiguille fine positionnée très près de la surface du substrat.

Les molécules de gaz se propagent et s'adsorbent temporairement (adhèrent) au substrat, formant une couche mince et mobile.

Le faisceau d'électrons focalisé

Un faisceau d'électrons hautement focalisé, contrôlé avec précision par l'électronique du microscope, est dirigé vers un point spécifique du substrat. Ce faisceau sert de « stylo » pour le processus de dépôt.

Le mécanisme de dépôt

Lorsque le faisceau d'électrons interagit avec les molécules de gaz précurseur adsorbées, il transfère de l'énergie. Cette énergie rompt les liaisons chimiques au sein des molécules.

Ce processus, connu sous le nom de dissociation, divise la molécule en composants volatils (gazeux) et non volatils (solides). Les parties volatiles sont pompées par le système de vide, tandis que le matériau solide et non volatil reste déposé sur le substrat précisément là où le faisceau était focalisé.

En balayant le faisceau sur la surface, des structures 2D et 3D complexes peuvent être construites couche par couche.

Caractéristiques clés du DIFE

Comprendre les attributs fondamentaux du DIFE est essentiel pour savoir quand il s'agit du bon outil pour une tâche donnée.

Résolution spatiale inégalée

Étant donné que le processus est piloté par un faisceau d'électrons finement focalisé, le DIFE peut créer des caractéristiques dont les dimensions atteignent l'échelle nanométrique. Cela en fait un outil puissant pour la recherche et le développement en nanotechnologie.

Véritable nanofabrication 3D

Contrairement à de nombreuses techniques lithographiques qui sont planaires, le DIFE est un processus additif d'écriture directe. Il peut être utilisé pour construire des structures tridimensionnelles complexes avec des rapports d'aspect élevés, tels que des piliers, des fils et des bobines.

Polyvalence des matériaux

Les propriétés du matériau déposé sont déterminées par le gaz précurseur utilisé. Une grande variété de matériaux peuvent être déposés, y compris des métaux comme le platine, le tungstène et l'or, ainsi que des isolants comme le dioxyde de silicium et des conducteurs comme le carbone.

Comprendre les compromis et les limites

Bien que puissant, le DIFE n'est pas une solution universelle. Ses caractéristiques uniques s'accompagnent de compromis importants par rapport à d'autres méthodes de dépôt.

Vitesse du processus et débit

Le DIFE est un processus intrinsèquement lent et sériel. Il construit des structures point par point, ce qui le rend inapproprié pour la fabrication à haut volume ou le revêtement de grandes surfaces. Les techniques telles que l'évaporation par faisceau d'électrons décrites dans les références sont beaucoup plus rapides pour le traitement par lots.

Pureté du dépôt

Un défi courant avec le DIFE est la pureté du matériau déposé. Les molécules précurseurs contiennent souvent du carbone, et une dissociation incomplète peut entraîner une co-déposition significative de carbone. Cela peut avoir un impact négatif sur les propriétés électriques ou mécaniques de la nanostructure finale.

Comparaison avec d'autres techniques

Comparé à l'évaporation par faisceau d'électrons ou à la pulvérisation cathodique, le DIFE est une technique à faible débit et de haute précision. Ces méthodes sont idéales pour créer des films minces uniformes et de haute pureté sur de grandes surfaces, tandis que le DIFE excelle dans la création de géométries personnalisées et complexes à très petite échelle.

Quand choisir le DIFE pour votre application

Le choix de la bonne méthode de fabrication dépend entièrement de votre objectif final.

- Si votre objectif principal est le prototypage rapide ou la réparation de dispositifs à l'échelle nanométrique : Le DIFE est un choix idéal pour sa capacité d'écriture directe, vous permettant d'ajouter du matériau précisément là où il est nécessaire sans étapes de masquage complexes.

- Si votre objectif principal est de fabriquer des nanostructures 3D complexes : Le DIFE offre un niveau de contrôle additif difficile à atteindre avec d'autres méthodes, ce qui le rend parfait pour créer des nano-sondes, des capteurs ou des dispositifs plasmoniques.

- Si votre objectif principal est de créer des films minces uniformes de haute pureté sur de grandes surfaces : Vous devriez envisager des techniques telles que l'évaporation par faisceau d'électrons ou la pulvérisation cathodique magnétron, qui sont conçues pour un débit élevé et une excellente qualité de film.

En fin de compte, le DIFE est un outil spécialisé qui offre un contrôle inégalé pour la création de structures personnalisées aux plus petites échelles.

Tableau récapitulatif :

| Aspect | Caractéristique du DIFE |

|---|---|

| Type de processus | Additif, écriture directe |

| Idéal pour | Prototypage, nanostructures 3D personnalisées |

| Résolution | Échelle nanométrique |

| Débit | Faible (processus sériel) |

| Avantage clé | Contrôle 3D et complexité géométrique inégalés |

| Limitation courante | Potentiel de contamination par le carbone dans les dépôts |

Besoin de créer des nanostructures personnalisées ou de prototyper des dispositifs à l'échelle nanométrique ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de MEB et des technologies connexes, qui permettent des techniques de pointe telles que le dépôt induit par faisceau d'électrons. Notre expertise peut vous aider à choisir les bons outils pour vos objectifs spécifiques de R&D ou de fabrication en nanotechnologie.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de nanofabrication avec des équipements et des consommables de précision.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications