Bien qu'il s'agisse d'une technique puissante pour le dépôt à basse température, le dépôt chimique en phase vapeur assisté par plasma (PECVD) présente des inconvénients significatifs liés aux dommages matériels potentiels, à la contamination des films et à la complexité accrue du processus. Contrairement aux méthodes purement thermiques, l'utilisation d'un plasma énergétique, bien que bénéfique, est également la source de ses principaux inconvénients.

Le défi principal du PECVD est un compromis direct : le plasma qui permet des températures de traitement plus basses peut également bombarder le film en croissance, introduire des impuretés et créer des structures matérielles non idéales qui sont moins courantes dans le CVD thermique à plus haute température.

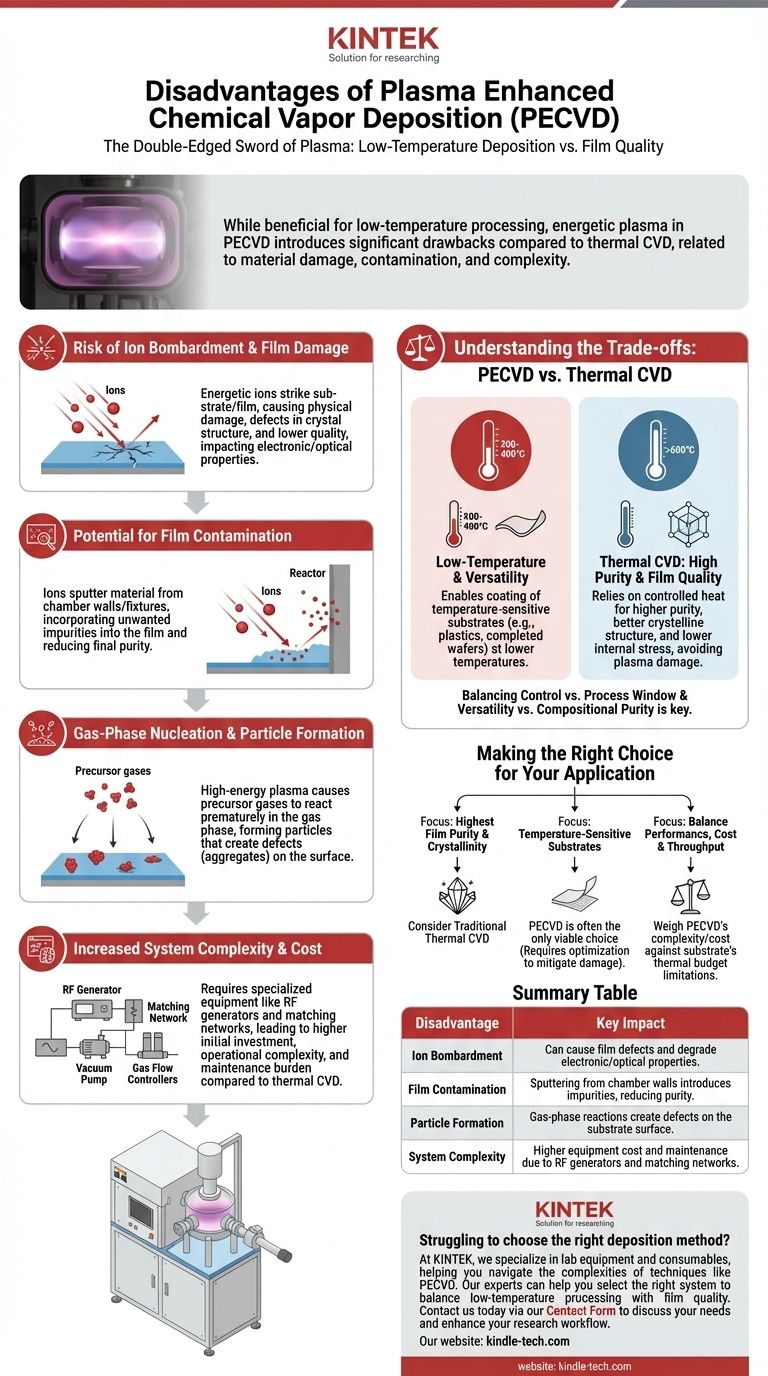

Le défi principal : l'épée à double tranchant du plasma

La différence fondamentale entre le PECVD et le dépôt chimique en phase vapeur (CVD) thermique conventionnel réside dans la source d'énergie. Là où le CVD thermique utilise la chaleur pour provoquer des réactions chimiques, le PECVD utilise un gaz énergisé, ou plasma. Ce plasma est à la fois le principal avantage et la source de ses principaux inconvénients.

Risque de bombardement ionique et de dommages au film

Dans un environnement plasma, les ions chargés sont accélérés et peuvent frapper la surface du substrat et du film en croissance avec une énergie significative.

Ce bombardement physique peut créer des défauts dans la structure cristalline du film, conduisant à un matériau de qualité inférieure. Dans les applications sensibles, cela peut avoir un impact négatif sur les propriétés électroniques ou optiques de la couche déposée.

Potentiel de contamination du film

Les mêmes ions énergétiques qui peuvent endommager le film peuvent également pulvériser des matériaux des parois de la chambre du réacteur ou des fixations des électrodes.

Ce matériau pulvérisé peut alors être incorporé dans le film en croissance comme une impureté indésirable. Cela réduit la pureté du matériau final, un avantage clé souvent recherché avec les processus CVD.

Nucléation en phase gazeuse et formation de particules

L'environnement de haute énergie du plasma peut parfois provoquer la réaction des gaz précurseurs et la formation de particules en phase gazeuse avant même qu'elles n'atteignent le substrat.

Ces particules peuvent tomber sur la surface, créant des défauts connus sous le nom d'agrégats ou d'inclusions. C'est un défi courant dans de nombreux processus CVD, mais il peut être particulièrement prononcé dans un environnement plasma réactif, compromettant l'intégrité des matériaux en vrac.

Complexité accrue du système

Un système PECVD est intrinsèquement plus complexe qu'un four CVD thermique. Il nécessite un équipement spécialisé pour générer et maintenir le plasma.

Cela inclut des générateurs de puissance RF ou micro-ondes, des réseaux d'adaptation d'impédance et des conceptions de chambres à vide plus sophistiquées. Cette complexité ajoutée augmente à la fois le coût initial de l'équipement et la charge de maintenance continue.

Comprendre les compromis : PECVD vs. CVD thermique

Choisir le PECVD est rarement une question de savoir s'il est universellement "meilleur" ou "pire" que d'autres méthodes. La décision dépend de la compréhension de ses compromis spécifiques, en particulier par rapport à son homologue thermique.

Température vs. Qualité du film

La principale raison d'utiliser le PECVD est sa capacité à déposer des films à des températures beaucoup plus basses (par exemple, 200-400°C) que le CVD thermique (souvent >600°C). Cela permet de revêtir des substrats sensibles à la température comme les plastiques ou les plaquettes semi-conductrices entièrement fabriquées.

Cependant, cet avantage a un coût. Le CVD thermique, qui repose sur une chaleur contrôlée, produit souvent des films d'une pureté plus élevée, d'une meilleure structure cristalline et d'une contrainte interne plus faible, car il évite les effets néfastes du bombardement ionique.

Contrôle vs. Fenêtre de processus

Bien que tous les processus CVD offrent un degré élevé de contrôle, la fenêtre de processus pour obtenir un film de haute qualité en PECVD peut être plus étroite et plus complexe.

Les ingénieurs doivent équilibrer soigneusement le débit de gaz, la pression, la puissance du plasma, la fréquence et la température. Une petite déviation d'un paramètre peut avoir un impact significatif sur les propriétés finales du film, rendant l'optimisation du processus plus difficile que dans un système purement thermique.

Polyvalence vs. Pureté compositionnelle

La nature basse température du PECVD le rend polyvalent pour une large gamme de substrats. Cependant, la synthèse de matériaux multicomposants peut être difficile.

Les variations dans la façon dont les différents gaz précurseurs réagissent au sein du plasma peuvent conduire à une composition de film hétérogène ou non stœchiométrique, un problème qui est souvent plus facile à gérer avec la cinétique plus prévisible des réactions thermiques.

Faire le bon choix pour votre application

Votre choix entre le PECVD et une autre méthode de dépôt doit être guidé par les exigences non négociables de votre produit final.

- Si votre objectif principal est la pureté et la cristallinité du film les plus élevées possibles : Envisagez le CVD thermique traditionnel, car l'absence de bombardement plasma minimise les défauts et les impuretés.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est souvent le seul choix viable, et votre effort devrait être d'optimiser les paramètres du plasma pour atténuer les dommages potentiels au film.

- Si votre objectif principal est d'équilibrer les performances avec le coût de fabrication et le débit : Vous devez peser la complexité et le coût plus élevés de l'équipement PECVD par rapport aux limitations du budget thermique de votre substrat.

Comprendre ces compromis inhérents est la clé pour tirer parti des capacités à basse température du PECVD tout en contrôlant ses défis uniques.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Bombardement ionique | Peut provoquer des défauts dans le film et dégrader les propriétés électroniques/optiques. |

| Contamination du film | La pulvérisation des parois de la chambre introduit des impuretés, réduisant la pureté. |

| Formation de particules | Les réactions en phase gazeuse créent des défauts à la surface du substrat. |

| Complexité du système | Coût d'équipement et maintenance plus élevés en raison des générateurs RF et des réseaux d'adaptation. |

Vous avez du mal à choisir la bonne méthode de dépôt pour votre application ?

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, vous aidant à naviguer dans les complexités de techniques telles que le PECVD. Nos experts peuvent vous aider à sélectionner le bon système pour équilibrer le traitement à basse température avec la qualité du film, garantissant que votre laboratoire obtienne des résultats optimaux.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent améliorer vos flux de travail de recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat