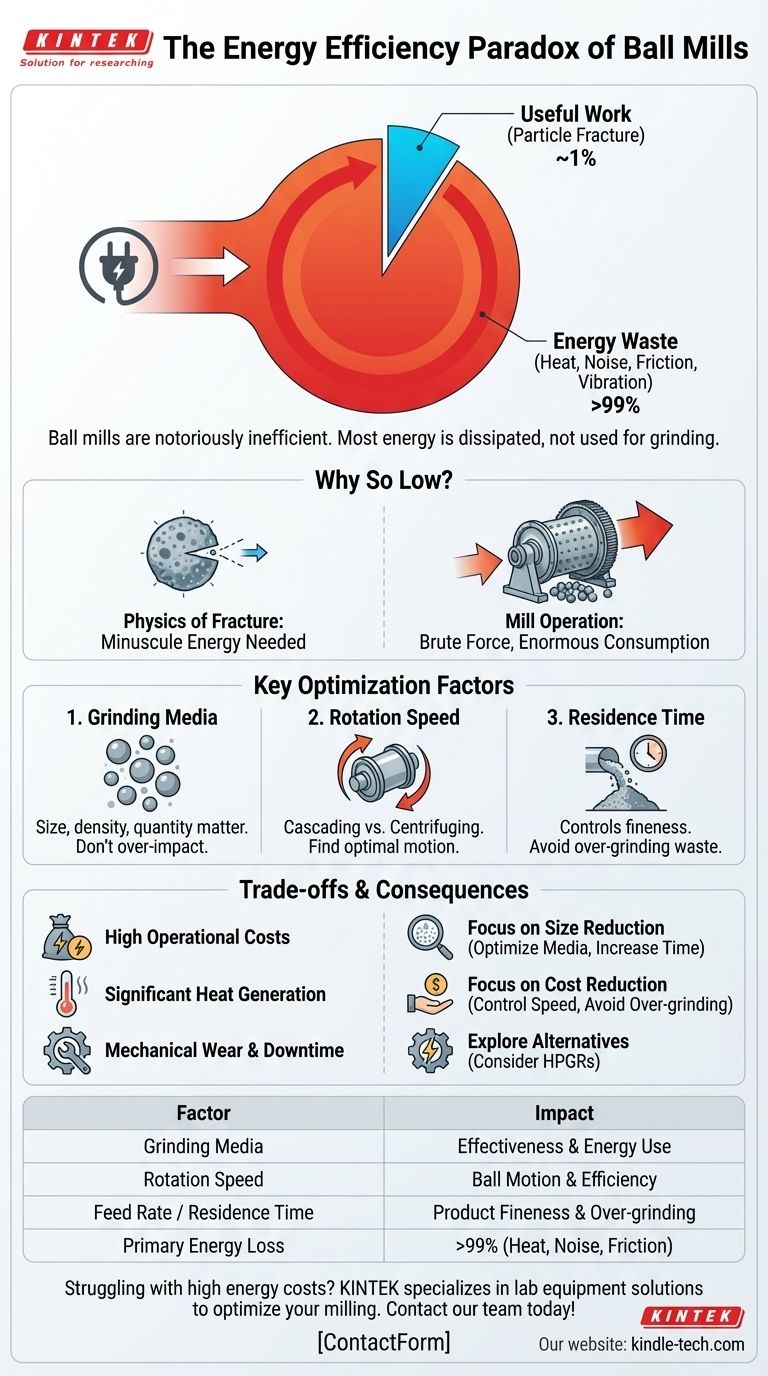

En bref, l'efficacité énergétique d'un broyeur à boulets typique est extrêmement faible. Pour des processus tels que le broyage de minéraux, seulement environ 1 % de l'énergie totale consommée sert réellement à désagréger le matériau. La grande majorité, plus de 99 %, est perdue dans l'environnement sous forme de chaleur, de bruit et de friction mécanique.

Le défi central du broyage à boulets n'est pas d'atteindre une efficacité élevée — ce qui est physiquement improbable — mais plutôt de comprendre et de minimiser l'immense gaspillage d'énergie. L'optimisation se concentre sur le contrôle des paramètres opérationnels pour réduire ce gaspillage, et non sur la modification fondamentale de la faible efficacité du processus lui-même.

Pourquoi l'efficacité des broyeurs à boulets est-elle si faible ?

L'objectif principal d'un broyeur à boulets est la comminution, le processus de réduction de la taille des particules solides. Le seul travail « utile » est l'énergie nécessaire pour créer une nouvelle surface en fracturant ces particules.

La physique de la fracture par rapport au fonctionnement

L'énergie requise pour créer une nouvelle surface de fracture dans une particule est minuscule. Cependant, un broyeur à boulets fonctionne par force brute : soulever et faire tomber de lourds médias de broyage (les boulets).

Ce processus de levage, de culbutage et d'impact consomme une quantité énorme d'énergie. L'événement réel de rupture des particules ne représente qu'une infime fraction de l'échange d'énergie total se produisant à l'intérieur du broyeur.

Où va réellement l'énergie : Chaleur et Bruit

Bien plus de 99 % de l'énergie d'entrée est convertie en d'autres formes :

- Chaleur : Générée par la friction entre les boulets, le matériau et la garniture du broyeur.

- Bruit : Créé par l'impact constant des boulets les uns contre les autres et contre la coque du broyeur.

- Vibration : Transmise à travers la machine et dans ses fondations.

Cette perte d'énergie massive est une caractéristique inhérente du broyage basé sur l'impact. Même les concasseurs très optimisés dépassent rarement 8 % d'efficacité.

Facteurs clés influençant la performance du broyage

Bien que l'efficacité globale reste faible, plusieurs variables opérationnelles peuvent être ajustées pour maximiser l'efficacité du processus de broyage et minimiser les efforts gaspillés.

Caractéristiques des médias de broyage

La taille, la densité et la quantité des boulets sont cruciales. Les médias doivent être suffisamment grands et lourds pour fracturer les plus grosses particules d'alimentation, mais pas si grands que l'énergie soit gaspillée en impacts inutilement puissants.

Vitesse de rotation du broyeur

La vitesse détermine le comportement des boulets. Trop lent, et les boulets glissent simplement, offrant peu d'action de broyage. Trop rapide, et ils centrifugent, se collant à la paroi du broyeur sans tomber du tout. La vitesse optimale crée un mouvement de « cascade » ou de « cataracte » qui maximise les impacts.

Taux d'alimentation et temps de résidence du matériau

La vitesse à laquelle le matériau est introduit dans le broyeur détermine le temps qu'il y reste (temps de résidence). Un temps de résidence plus long produit un produit plus fin, mais peut également entraîner un surbroyage, où l'énergie est gaspillée à pulvériser des particules qui ont déjà atteint la taille cible.

Comprendre les compromis et les conséquences

La faible efficacité énergétique des broyeurs à boulets a des implications pratiques et financières importantes qui doivent être gérées.

Coûts opérationnels élevés

L'énergie est le coût le plus important dans la plupart des opérations de broyage. L'inefficacité inhérente d'un broyeur à boulets signifie qu'il s'agira toujours d'un processus énergivore avec une consommation électrique élevée. Cela est particulièrement vrai lors de la production de particules de taille nanométrique.

Génération de chaleur importante

La transformation de l'énergie en chaleur n'est pas seulement un gaspillage ; cela peut être un problème. Pour les matériaux sensibles à la chaleur, la température à l'intérieur du broyeur peut nécessiter d'être contrôlée par des systèmes de refroidissement, ajoutant des coûts et de la complexité supplémentaires.

Usure mécanique et temps d'arrêt

Les mêmes forces qui broient le matériau provoquent également l'usure des médias de broyage et des garnitures du broyeur. Cela entraîne des coûts de maintenance récurrents pour le remplacement des composants et des temps d'arrêt du processus.

Faire le bon choix pour votre objectif

Optimiser un broyeur à boulets est un exercice d'équilibre. Votre objectif principal déterminera les paramètres sur lesquels vous devriez vous concentrer.

- Si votre objectif principal est la réduction maximale de la taille : Concentrez-vous sur l'optimisation des médias de broyage (taille et matériau) et sur l'augmentation du temps de résidence, en acceptant que cela augmentera probablement la consommation d'énergie par tonne.

- Si votre objectif principal est de minimiser les coûts opérationnels : Contrôlez attentivement la vitesse du broyeur et le taux d'alimentation pour fonctionner dans la plage la plus efficace et éviter le surbroyage des particules déjà fines.

- Si vous évaluez de nouvelles technologies : Reconnaissez les limites énergétiques fondamentales des broyeurs à boulets et étudiez des alternatives à plus haut rendement, comme les broyeurs à rouleaux haute pression (HPGR), si elles sont adaptées à votre matériau.

Comprendre cette dynamique énergétique est la première étape pour optimiser votre processus de comminution en termes de performance et de coût.

Tableau récapitulatif :

| Facteur clé | Impact sur la performance du broyage |

|---|---|

| Médias de broyage | La taille, la densité et la quantité affectent l'efficacité de la fracture et l'utilisation de l'énergie. |

| Vitesse de rotation | Détermine le mouvement des boulets (en cascade ou en centrifugation), impactant directement l'efficacité. |

| Taux d'alimentation / Temps de résidence | Contrôle la finesse du produit ; des réglages incorrects entraînent un surbroyage et du gaspillage. |

| Perte d'énergie principale | Plus de 99 % de l'énergie d'entrée est perdue sous forme de chaleur, de bruit et de friction mécanique. |

Vous êtes confronté à des coûts énergétiques élevés et à un broyage inefficace ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, offrant des solutions pour vous aider à optimiser vos processus de broyage. Nos experts peuvent vous aider à choisir l'équipement et les paramètres opérationnels appropriés pour maximiser la performance et minimiser les déchets. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et réduire les coûts !

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Meuleuse planétaire de laboratoire à billes rotatives

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Quel est le rôle d'un broyeur planétaire dans la préparation de poudres composites NiCr-Al2O3-SrCO3 ? Homogénéité améliorée

- Quelle fonction un broyeur à billes planétaire remplit-il dans la préparation de poudres céramiques transparentes de Pr, Y:SrF2 ? Rôles clés

- Quel est le rôle d'un broyeur à billes planétaire dans la synthèse des RPPO ? Maîtriser la cinétique des réactions à l'état solide

- Quelle est la fonction principale d'un broyeur à billes planétaire ? Maîtriser le prétraitement de l'acier renforcé au TiC

- Quel est le rôle du broyeur à billes planétaire dans la synthèse du LATP ? Préparation de l'électrolyte solide maître

- Quels sont les facteurs qui influencent le fonctionnement d'un broyeur à boulets ? Optimiser la granulométrie et l'efficacité

- Comment améliorer les performances de mon broyeur à boulets ? Optimisez la vitesse, les médias et les matériaux pour une efficacité maximale

- Quel est le rôle d'un broyeur planétaire à billes horizontal léger ? Perfectionnez la dispersion de vos poudres composites