Dans toute opération de brasure, le flux est un composé chimiquement actif appliqué sur le joint avant le chauffage. Il fond à une température inférieure à celle du métal d'apport de brasure, agissant comme un puissant agent nettoyant qui élimine les oxydes de surface tenaces. Cette action de nettoyage chimique est essentielle pour permettre au métal d'apport en fusion de mouiller les métaux de base, de s'écouler dans le joint par action capillaire et de former une liaison solide et continue.

L'objectif principal du flux de brasure n'est pas seulement de nettoyer le joint, mais de résoudre un problème chimique fondamental : les métaux ne se lient pas en présence d'une couche d'oxyde. Que vous utilisiez un flux chimique ou une atmosphère contrôlée, l'élimination et la prévention de ces oxydes sont l'étape non négociable pour créer un joint brasé réussi.

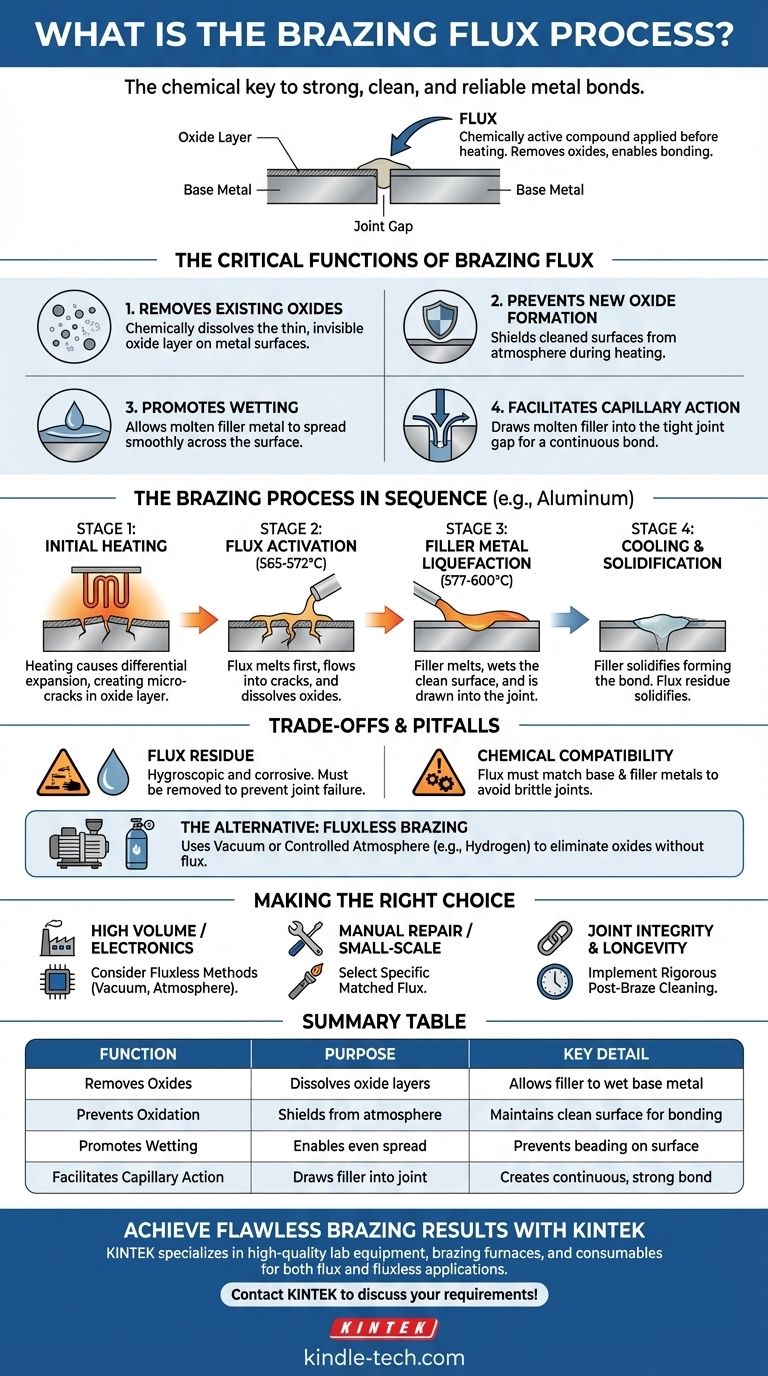

Les fonctions critiques du flux de brasure

Pour comprendre le processus de brasure, vous devez d'abord comprendre les quatre rôles distincts joués par le flux. Ce n'est pas un matériau passif, mais un participant actif au processus métallurgique.

1. Il élimine les oxydes existants

Presque tous les métaux, surtout lorsqu'ils sont chauffés, sont recouverts d'une fine couche d'oxyde invisible. Cette couche agit comme une barrière, empêchant le métal d'apport en fusion d'entrer en contact direct avec le métal de base pur en dessous. Le travail principal du flux est de dissoudre chimiquement cette couche d'oxyde.

2. Il empêche la formation de nouveaux oxydes

Lorsque vous chauffez les pièces à la température de brasure, le taux d'oxydation augmente considérablement. Une couche de flux en fusion protège les surfaces métalliques nettoyées de l'atmosphère environnante, empêchant la formation de nouveaux oxydes nuisibles pendant le cycle de chauffage.

3. Il favorise le mouillage

Le « mouillage » est la capacité d'un liquide à s'étaler uniformément sur une surface solide. Le métal d'apport en fusion perle sur une surface oxydée, un peu comme l'eau sur une voiture cirée. En fournissant une surface chimiquement propre, le flux permet au métal d'apport de « mouiller » les métaux de base et de s'étaler uniformément.

4. Il facilite l'action capillaire

Une fois le mouillage réalisé, le métal d'apport en fusion peut être aspiré dans l'espace étroit du joint par une force appelée action capillaire. Cette force ne fonctionne que sur une surface propre et mouillée, faisant du flux l'activateur de ce processus de remplissage critique.

Le processus de brasure en séquence

En utilisant l'exemple courant de la brasure de l'aluminium, nous pouvons voir comment ces principes se déroulent dans une séquence chronométrée et dépendante de la température.

Étape 1 : Chauffage initial

Lorsque l'assemblage est chauffé, le métal de base et la couche d'oxyde solide à sa surface se dilatent à des vitesses différentes. Cette dilatation différentielle provoque le développement de microfissures dans la couche d'oxyde fragile.

Étape 2 : Activation du flux

À une plage de température spécifique, généralement 565-572°C (1049-1062°F) pour l'aluminium, le flux fond. Il est conçu pour devenir liquide avant le métal d'apport. Le flux en fusion pénètre immédiatement dans les microfissures, commençant son travail de dissolution de la couche d'oxyde.

Étape 3 : Liquéfaction du métal d'apport

Lorsque la température monte davantage à 577-600°C (1071-1112°F), le métal d'apport fond. Il s'écoule sur une surface qui a déjà été nettoyée et protégée par le flux en fusion, lui permettant de mouiller le métal de base et d'être aspiré complètement dans le joint.

Étape 4 : Refroidissement et solidification

Lors du refroidissement, le métal d'apport se solidifie, formant la liaison métallurgique permanente. Le flux se solidifie également en un résidu dur et vitreux sur et autour du joint.

Comprendre les compromis et les pièges

Bien qu'essentielle pour de nombreuses applications, l'utilisation de flux n'est pas sans défis. Un expert comprend à la fois ses avantages et ses inconvénients.

Le problème des résidus de flux

Après la brasure, le résidu de flux solidifié n'est pas anodin. Il est souvent hygroscopique (attire l'humidité) et corrosif, ce qui peut entraîner une défaillance du joint avec le temps. Ce résidu doit être complètement éliminé par nettoyage mécanique ou chimique. De plus, il peut masquer les défauts du joint lors de l'inspection et gêner la peinture ou le placage ultérieur.

L'importance de la compatibilité chimique

Le flux n'est pas un produit universel. La chimie du flux doit être compatible à la fois avec le métal de base et le métal d'apport. L'utilisation d'un alliage d'apport contenant du phosphore sur un composant à base de fer ou de nickel, par exemple, peut créer des phosphures fragiles dans le joint, compromettant gravement sa résistance. Le flux doit être sélectionné pour les matériaux spécifiques joints.

L'alternative : La brasure sans flux

Dans de nombreux environnements industriels, le flux est entièrement éliminé. Des procédés tels que la brasure sous vide ou la brasure sous atmosphère contrôlée utilisent l'environnement lui-même pour résoudre le problème des oxydes. Un vide élimine l'oxygène, tandis qu'une atmosphère gazeuse spécifique (comme l'hydrogène) peut réduire chimiquement les oxydes, obtenant une surface propre sans nécessiter de flux et le nettoyage associé.

Faire le bon choix pour votre application

Votre approche doit être dictée par les exigences spécifiques de votre projet en matière de propreté, de volume et de compatibilité des matériaux.

- Si votre objectif principal est la production à haut volume ou l'électronique sensible : Envisagez des méthodes sans flux comme la brasure sous vide ou sous atmosphère contrôlée pour éliminer le nettoyage post-brasure et assurer une propreté maximale du joint.

- Si votre objectif principal est la réparation manuelle ou la fabrication à petite échelle : Sélectionnez un flux spécifiquement adapté à votre métal de base, à votre alliage d'apport et à votre méthode de chauffage (par exemple, torche contre four).

- Si votre objectif principal est l'intégrité et la longévité du joint : Vous devez mettre en œuvre un processus de nettoyage post-brasure rigoureux pour éliminer tout résidu de flux potentiellement corrosif une fois l'opération terminée.

En fin de compte, le contrôle de la chimie de surface du joint est la clé d'une brasure réussie, et le flux est l'outil chimique le plus courant pour atteindre ce contrôle.

Tableau récapitulatif :

| Fonction | Objectif | Détail clé |

|---|---|---|

| Élimine les oxydes | Dissout les couches d'oxyde de surface | Permet au métal d'apport de mouiller le métal de base |

| Prévient l'oxydation | Protège le métal de l'atmosphère pendant le chauffage | Maintient une surface propre pour la liaison |

| Favorise le mouillage | Permet au métal d'apport de s'étaler uniformément | Empêche la formation de perles à la surface |

| Facilite l'action capillaire | Aspire le métal d'apport en fusion dans l'espace du joint | Crée une liaison continue et solide |

Obtenez des résultats de brasure impeccables avec l'équipement et l'expertise appropriés.

La brasure est un processus précis où les bons outils et consommables font toute la différence. KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, y compris les fours de brasure et les matériaux compatibles, pour répondre à vos besoins spécifiques en laboratoire et en fabrication.

Laissez nos experts vous aider à sélectionner la solution parfaite pour votre application, que vous ayez besoin de systèmes à base de flux ou d'alternatives sans flux avancées comme la brasure sous vide. Nous nous engageons à vous aider à créer des joints solides, propres et fiables avec une efficacité maximale.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de brasure et découvrir comment nous pouvons améliorer votre processus !

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Fabricant de pièces personnalisées en PTFE Téflon pour flacons d'échantillons à large goulot et à fin goulot pour réactifs haute température

- Fabricant personnalisé de pièces en PTFE Téflon pour siège de vanne à boisseau sphérique en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour paniers de nettoyage creux et supports de racks

Les gens demandent aussi

- Qu'est-ce que le processus d'analyse granulométrique par tamisage ? Un guide étape par étape pour la distribution de la taille des particules

- Quels sont les quatre principaux types de capteurs ? Un guide sur la source d'alimentation et le type de signal

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelle est la différence entre l'analyse granulométrique par tamisage humide et sec ? Choisissez la bonne méthode pour un dimensionnement précis des particules

- Quelle est la différence entre le PPF et le revêtement ? Blindage vs. Coque lisse pour votre voiture