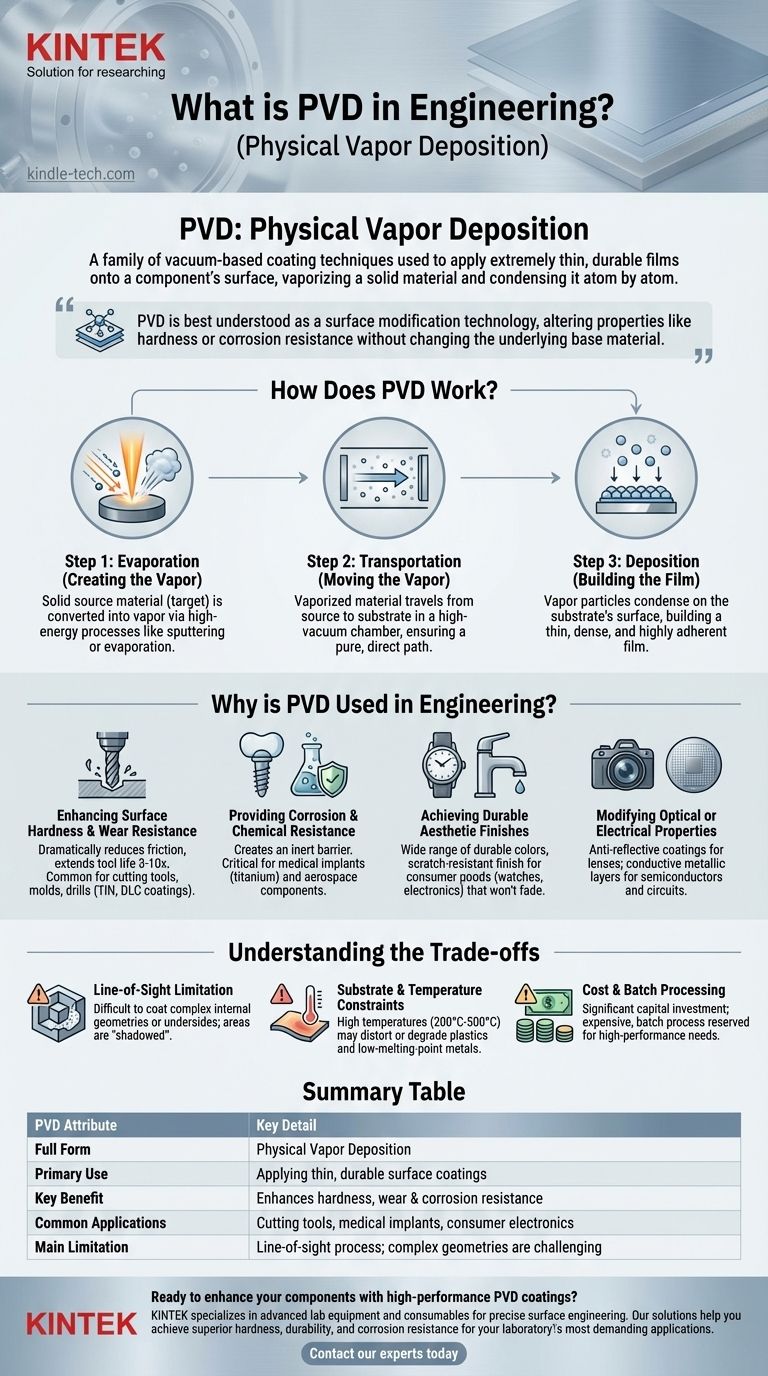

En ingénierie, PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition). Ce n'est pas un processus unique, mais une famille de techniques de revêtement sous vide utilisées pour appliquer un film extrêmement fin mais durable sur la surface d'un composant. Ce processus vaporise un matériau solide dans une chambre à vide, qui se condense ensuite sur l'objet cible, créant un revêtement haute performance atome par atome.

Le PVD est mieux compris comme une technologie de modification de surface. Il modifie fondamentalement les propriétés de la surface d'un composant – telles que la dureté ou la résistance à la corrosion – sans altérer le matériau de base sous-jacent.

Comment fonctionne le dépôt physique en phase vapeur ?

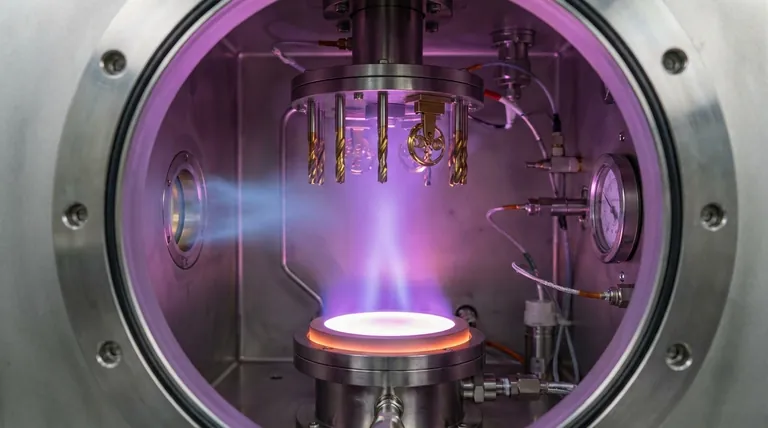

À la base, le PVD est un processus en trois étapes qui se déroule à l'intérieur d'une chambre à vide poussé. Cet environnement contrôlé est essentiel pour garantir la pureté et la qualité du revêtement final.

Étape 1 : Évaporation (Création de la vapeur)

Tout d'abord, un matériau source solide, souvent appelé la "cible", est converti en vapeur. Ceci est généralement réalisé par des processus à haute énergie comme le bombardement de la cible avec des ions (pulvérisation cathodique) ou son chauffage avec un faisceau d'électrons ou un arc (évaporation).

Étape 2 : Transport (Déplacement de la vapeur)

Le matériau vaporisé se déplace en ligne droite de la source vers les composants à revêtir (les "substrats"). Le vide est essentiel ici, car il élimine les molécules d'air qui pourraient autrement réagir avec la vapeur ou la dévier, assurant un chemin pur et direct.

Étape 3 : Dépôt (Construction du film)

Lorsque les particules de vapeur atteignent le substrat, elles se condensent à sa surface. Cela construit un film mince, très adhérent et dense. L'épaisseur de ce film peut être contrôlée avec une extrême précision, allant souvent de quelques microns à des nanomètres.

Pourquoi le PVD est-il utilisé en ingénierie ?

Les ingénieurs spécifient les revêtements PVD pour atteindre des objectifs de performance spécifiques que le matériau de base seul ne peut pas satisfaire. Les applications sont vastes et sont dictées par les propriétés uniques que ces films offrent.

Amélioration de la dureté de surface et de la résistance à l'usure

C'est une application primaire. Des revêtements durs comme le nitrure de titane (TiN) ou le carbone amorphe (DLC) sont appliqués sur les outils de coupe, les forets et les moules. La couche PVD réduit considérablement la friction et augmente la dureté de surface, prolongeant la durée de vie de l'outil de 3 à 10 fois.

Fournir une résistance à la corrosion et aux produits chimiques

Les films PVD créent une barrière inerte entre le composant et son environnement. Ceci est essentiel pour les implants médicaux (comme ceux en titane) afin d'assurer la biocompatibilité et pour les composants aérospatiaux exposés à des conditions difficiles.

Obtention de finitions esthétiques durables

Le PVD permet le dépôt d'une large gamme de couleurs qui sont bien plus durables que la peinture ou le placage. Il est largement utilisé sur les biens de consommation comme les montres, les robinets et l'électronique haut de gamme pour offrir une finition résistante aux rayures qui ne se décolorera pas et ne ternira pas.

Modification des propriétés optiques ou électriques

Le processus est utilisé pour appliquer des revêtements antireflet sur les lentilles et les optiques. Dans l'industrie des semi-conducteurs, le PVD est une étape fondamentale pour déposer les couches métalliques conductrices qui forment les circuits sur les plaquettes de silicium.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La limitation de la ligne de visée

Parce que la vapeur se déplace en ligne droite, le PVD est mieux adapté pour le revêtement des surfaces externes. Il est très difficile de revêtir des géométries internes complexes ou les dessous de caractéristiques, car ces zones sont "ombragées" par la source de vapeur.

Contraintes de substrat et de température

Les processus PVD peuvent impliquer des températures élevées (de 200°C à 500°C). Bien que cela aide à créer un revêtement dense et bien adhérent, cela signifie également que le matériau du substrat doit être capable de supporter cette chaleur sans se déformer ou se dégrader, limitant son utilisation sur de nombreux plastiques et métaux à bas point de fusion.

Coût et traitement par lots

Le PVD nécessite un investissement en capital important dans les équipements sous vide et est un processus par lots, non continu. Cela le rend plus coûteux que les traitements en vrac comme la peinture ou la galvanoplastie, et il est généralement réservé aux composants où la haute performance justifie le coût.

Quand envisager le PVD pour votre projet

Utilisez ces conseils pour déterminer si le PVD est le bon choix pour votre défi d'ingénierie spécifique.

- Si votre objectif principal est de prolonger la durée de vie des composants soumis à une forte usure : Le PVD est un excellent choix pour ajouter une surface dure et lubrifiante aux outils de coupe, aux moules et aux pièces de moteur.

- Si votre objectif principal est d'obtenir une finition décorative durable : Envisagez le PVD pour les produits de consommation où l'esthétique et la résistance aux rayures sont essentielles, comme les montres, les robinets ou les articles de sport.

- Si votre objectif principal est de revêtir des géométries complexes sans ligne de visée : Vous devriez explorer des méthodes alternatives comme le dépôt chimique en phase vapeur (CVD) ou le nickelage autocatalytique, qui sont mieux adaptés pour une couverture uniforme sur des pièces complexes.

En comprenant le PVD comme un outil stratégique de modification de surface, vous pouvez atteindre de nouveaux niveaux de performance et de durabilité dans vos conceptions techniques.

Tableau récapitulatif :

| Attribut PVD | Détail clé |

|---|---|

| Forme complète | Dépôt Physique en Phase Vapeur |

| Utilisation principale | Application de revêtements de surface minces et durables |

| Avantage clé | Améliore la dureté, la résistance à l'usure et à la corrosion |

| Applications courantes | Outils de coupe, implants médicaux, électronique grand public |

| Principale limitation | Processus en ligne de visée ; les géométries complexes sont difficiles |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface précise. Nos solutions vous aident à atteindre une dureté, une durabilité et une résistance à la corrosion supérieures pour les applications les plus exigeantes de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces