En bref, la croissance du graphène par dépôt chimique en phase vapeur (CVD) est un processus catalysé par la surface. Un gaz contenant du carbone, comme le méthane, est introduit dans une chambre à haute température où il se décompose sur un catalyseur métallique, typiquement le cuivre. Les atomes de carbone résultants diffusent à travers la surface métallique, nucléent en petits « îlots » de graphène, puis ces îlots croissent et fusionnent pour former une feuille continue d'une épaisseur d'un seul atome.

Au fond, la croissance du graphène CVD est un équilibre délicat. Vous chorégraphiez la décomposition d'un gaz précurseur et l'auto-assemblage des atomes de carbone sur une surface catalytique, où un contrôle précis de la température, de la pression et du catalyseur lui-même détermine la qualité finale du film.

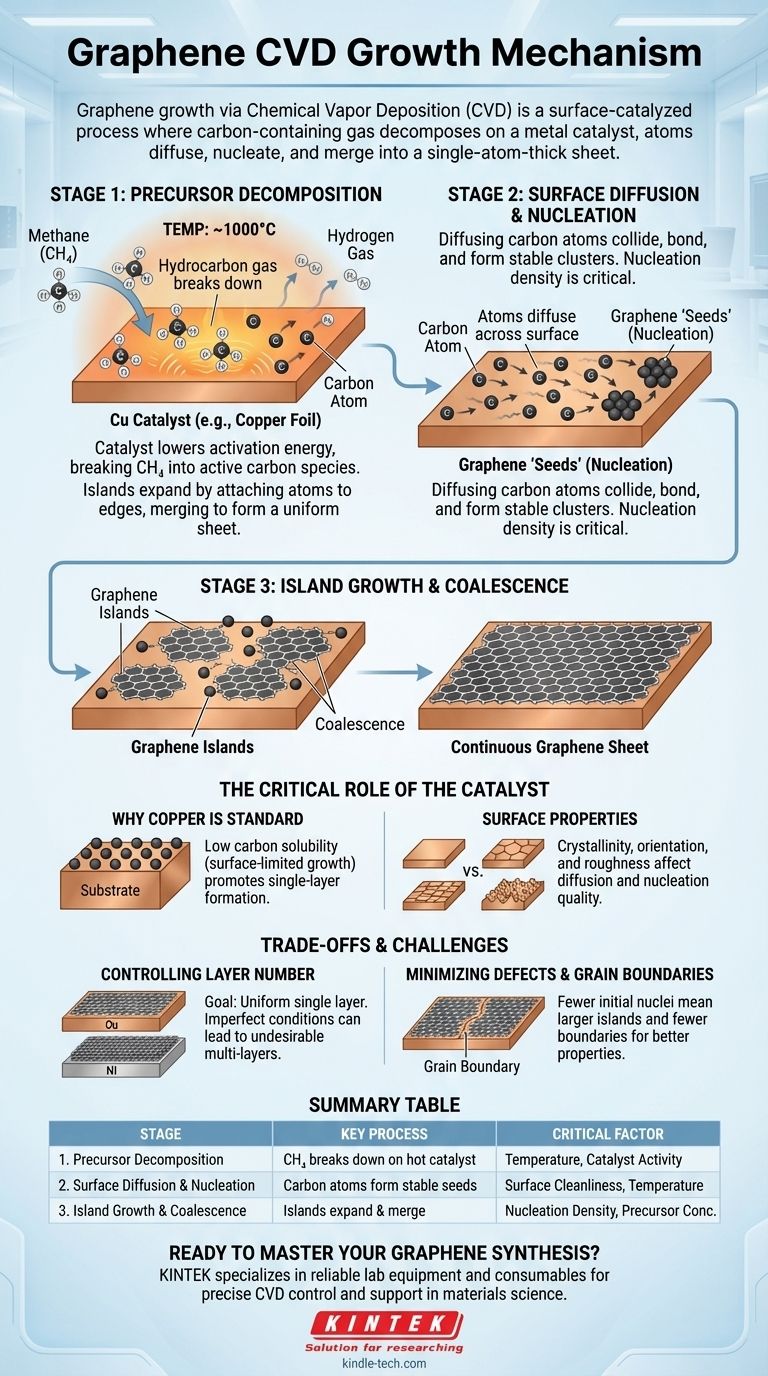

Les étapes fondamentales de la croissance du graphène

Comprendre le processus CVD nécessite de le décomposer en trois étapes distinctes et séquentielles. Chaque étape est un point de contrôle qui influence directement les caractéristiques du film de graphène final.

Étape 1 : Décomposition du précurseur

Le processus commence par l'introduction d'un gaz hydrocarboné (le précurseur) dans un réacteur chauffé à environ 1000 °C. Le méthane (CH₄) est un choix courant.

À cette température élevée, le substrat métallique, le plus souvent une feuille de cuivre, agit comme un catalyseur. Il abaisse l'énergie nécessaire pour rompre les liaisons chimiques dans le gaz précurseur, provoquant sa décomposition en espèces carbonées actives (radicaux) à la surface du métal.

Étape 2 : Diffusion de surface et nucléation

Une fois libérés, ces atomes de carbone individuels ne sont pas statiques. Ils possèdent suffisamment d'énergie thermique pour diffuser ou « glisser » sur la surface chaude du catalyseur.

Finalement, les atomes de carbone diffusants entrent en collision et se lient, formant de petits amas stables. Cette formation initiale d'une « graine » de graphène est appelée nucléation. La densité de ces sites de nucléation est un paramètre critique ; trop de sites conduisent à un film avec de nombreuses joints de grains.

Étape 3 : Croissance des îlots et coalescence

Chaque site de nucléation agit comme une graine pour un îlot de graphène en croissance. Les atomes de carbone diffusant à la surface se fixent préférentiellement aux bords ouverts de ces îlots existants, provoquant leur expansion vers l'extérieur.

Cette croissance se poursuit jusqu'à ce que les îlots individuels se rencontrent et se soudent, un processus connu sous le nom de coalescence. Lorsqu'il est correctement contrôlé, cela forme une feuille de graphène continue, uniforme et monocouche recouvrant toute la surface du catalyseur.

Le rôle critique du catalyseur

Le choix du substrat métallique est sans doute le facteur le plus important de tout le processus CVD. Ce n'est pas seulement une surface sur laquelle croître ; c'est un participant actif dans la réaction.

Pourquoi le cuivre est la norme

Le cuivre est le catalyseur le plus courant pour produire du graphène monocouche de haute qualité. Ceci est dû à sa très faible solubilité dans le carbone.

Étant donné que le carbone ne se dissout pas bien dans le cuivre massif, la croissance est « limitée par la surface ». Les atomes de carbone restent à la surface, favorisant la croissance latérale d'une seule couche plutôt que la précipitation de multiples couches.

L'impact des propriétés de surface

La qualité de la surface du catalyseur elle-même est primordiale. Des facteurs tels que la cristallinité, l'orientation des facettes cristallines et même la rugosité de surface microscopique peuvent affecter considérablement la manière dont les atomes de carbone diffusent et où ils nucléent.

Une surface de catalyseur lisse, propre et uniforme est essentielle pour minimiser les défauts et obtenir de grands domaines de graphène monocristallin.

Comprendre les compromis et les défis

Bien que le processus CVD soit puissant, obtenir des films de graphène parfaits est difficile. Le contrôle est une bataille constante contre les phénomènes physiques concurrents.

Contrôle du nombre de couches

L'objectif principal est souvent une monocouche uniforme. Cependant, si les conditions ne sont pas optimales (par exemple, le flux de précurseur est trop élevé ou le refroidissement est trop rapide sur un catalyseur différent comme le nickel), le carbone peut former plusieurs couches de graphène empilées par endroits indésirables. C'est un mode de défaillance courant.

Minimisation des défauts et des joints de grains

Lorsque les îlots de graphène séparés fusionnent, les lignes où ils se rencontrent sont appelées joints de grains. Ce sont des imperfections structurelles qui peuvent dégrader les propriétés électriques et mécaniques de la feuille de graphène.

Le contrôle de la densité des sites de nucléation initiaux est la clé pour minimiser ces joints. Moins il y a de sites de nucléation, plus les îlots individuels sont grands et, par conséquent, moins il y a de joints de grains dans le film final.

Faire le bon choix pour votre objectif

L'optimisation d'un processus CVD nécessite d'aligner vos paramètres avec un objectif spécifique. Les conditions idéales pour un objectif peuvent être préjudiciables à un autre.

- Si votre objectif principal est une couverture monocouche de grande surface : Utilisez un catalyseur en cuivre et visez un régime « limité par la diffusion » avec une faible concentration de précurseur carboné pour favoriser la croissance de grands îlots et minimiser la densité de nucléation.

- Si votre objectif principal est l'étude fondamentale de la croissance : Expérimentez avec des variations du flux de précurseur, de la température et de la pression pour cartographier comment ces changements affectent la densité de nucléation et la forme des îlots.

- Si votre objectif principal est la fabrication de dispositifs : Privilégiez la minimisation des joints de grains et des plis, car ces défauts diffusent les porteurs de charge et réduisent les performances du dispositif. Cela implique d'investir dans des substrats catalytiques prétraités de haute qualité.

En fin de compte, maîtriser le CVD du graphène, c'est comprendre et contrôler le voyage d'un seul atome de carbone, d'une molécule gazeuse à sa place finale dans un réseau cristallin.

Tableau récapitulatif :

| Étape | Processus clé | Facteur critique |

|---|---|---|

| 1. Décomposition du précurseur | Le gaz hydrocarboné (ex: méthane) se décompose sur la surface chaude du catalyseur. | Température, Activité du catalyseur |

| 2. Diffusion de surface et nucléation | Les atomes de carbone diffusent et forment des « graines » stables de graphène. | Propreté de la surface, Température |

| 3. Croissance des îlots et coalescence | Les îlots s'étendent et fusionnent pour former une feuille de graphène continue. | Densité de nucléation, Concentration du précurseur |

Prêt à maîtriser votre synthèse de graphène ?

Comprendre le mécanisme de croissance est la première étape. Obtenir un graphène cohérent et de haute qualité nécessite un contrôle précis du processus CVD et de l'équipement adéquat.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins exacts des chercheurs et des ingénieurs en science des matériaux. Nous fournissons les outils fiables et le support expert pour vous aider à optimiser vos paramètres, minimiser les défauts et repousser les limites de vos applications de graphène.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation de votre laboratoire dans les matériaux 2D.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes