L'élément chauffant le plus chaud disponible est le graphite, qui peut fonctionner à des températures allant jusqu'à 3000°C (5432°F). Cependant, ceci n'est possible que dans le vide ou dans une atmosphère inerte contrôlée. Pour les applications dans l'air normal, les éléments à plus haute température sont fabriqués en disiliciure de molybdène (MoSi₂), qui peut atteindre de manière fiable 1850°C (3362°F).

La sélection d'un élément chauffant ne consiste pas à trouver un seul matériau "le plus chaud", mais à adapter les propriétés d'un matériau à son environnement de fonctionnement. La présence d'oxygène est le facteur le plus important qui dicte l'élément que vous pouvez utiliser.

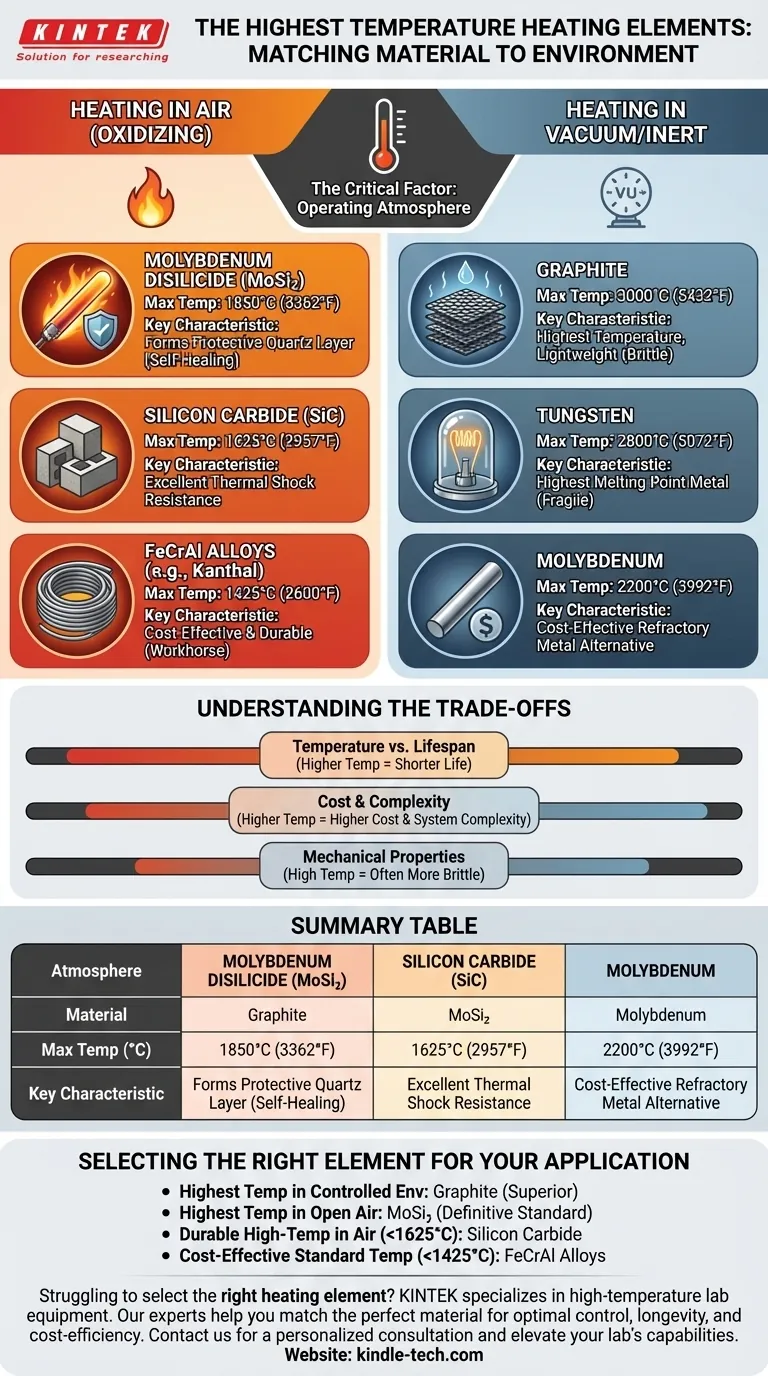

Le facteur critique : l'atmosphère de fonctionnement

Presque tous les défis de chauffage à haute température sont définis par une question : l'élément sera-t-il exposé à l'air (une atmosphère oxydante) ou sera-t-il dans un vide ou un gaz inerte (une atmosphère non oxydante) ?

Chauffage dans l'air (environnements oxydants)

Lorsqu'ils sont chauffés à l'air, la plupart des matériaux réagissent rapidement avec l'oxygène et sont détruits. Les éléments les plus performants forment une couche d'oxyde protectrice stable à leur surface.

Disiliciure de Molybdène (MoSi₂)

Le disiliciure de molybdène est le champion incontesté du chauffage à haute température dans l'air, capable d'atteindre 1850°C (3362°F).

Lorsqu'il est chauffé, il forme une fine couche auto-réparatrice de quartz pur (verre de silice) à sa surface qui empêche l'oxydation ultérieure du matériau sous-jacent.

Carbure de Silicium (SiC)

Le carbure de silicium est un autre élément céramique exceptionnel, largement utilisé pour des températures allant jusqu'à 1625°C (2957°F).

Comme le MoSi₂, il forme une couche de silice protectrice. Le SiC est connu pour sa résistance structurelle à haute température et sa capacité à résister aux cycles de chauffage et de refroidissement rapides.

Alliages Fer-Chrome-Aluminium (FeCrAl)

Communément connus sous le nom commercial de Kanthal, ces alliages métalliques sont les piliers du chauffage industriel jusqu'à 1425°C (2600°F).

Ils sont relativement peu coûteux, faciles à former et durables, ce qui en fait la norme pour la plupart des fours et étuves qui ne nécessitent pas de températures extrêmes.

Chauffage sous vide ou dans des atmosphères inertes

En éliminant l'oxygène, nous pouvons utiliser des matériaux avec des points de fusion exceptionnellement élevés qui, autrement, brûleraient instantanément à l'air.

Graphite

Avec un point de sublimation supérieur à 3600°C, le graphite est l'élément chauffant à la plus haute température pour les environnements non oxydants, avec une limite d'utilisation pratique de 3000°C (5432°F).

Il est léger et possède une excellente résistance aux chocs thermiques. Cependant, il est cassant et doit être protégé de l'oxygène à tout moment lorsqu'il est chaud.

Tungstène

Le tungstène possède le point de fusion le plus élevé de tous les métaux purs à 3422°C (6192°F). Il est couramment utilisé pour les éléments chauffants dans les fours à vide jusqu'à 2800°C (5072°F).

Bien qu'incroyablement efficace, le tungstène est dense, coûteux et devient très cassant après avoir été chauffé, ce qui le rend fragile.

Molybdène

Le molybdène est un métal réfractaire souvent utilisé comme alternative plus économique au tungstène. Il fonctionne exceptionnellement bien dans les environnements sous vide jusqu'à 2200°C (3992°F).

Comprendre les compromis

La température maximale n'est qu'une partie de l'équation. Les contraintes pratiques et financières guident souvent la sélection finale.

Température vs. Durée de vie

Faire fonctionner un élément chauffant près de sa température maximale nominale raccourcira considérablement sa durée de vie. Le cyclage thermique agressif introduit également une contrainte thermique, qui peut entraîner une défaillance mécanique, en particulier dans les éléments en céramique ou en métal réfractaire fragiles.

Coût et complexité

En règle générale, des capacités de température plus élevées s'accompagnent de coûts plus élevés. Les éléments en graphite et en tungstène utilisent non seulement des matériaux coûteux, mais nécessitent également des systèmes de four à vide ou à atmosphère contrôlée complexes, beaucoup plus coûteux à construire et à exploiter.

Propriétés mécaniques

L'élément chauffant idéal est facile à former et résistant aux chocs. Des matériaux comme le FeCrAl sont ductiles et simples à travailler. En revanche, le MoSi₂, le SiC, et surtout le tungstène et le graphite sont cassants et nécessitent une manipulation et un support prudents au sein de la structure du four.

Choisir le bon élément pour votre application

Votre choix final dépend entièrement de votre objectif spécifique et de vos conditions de fonctionnement.

- Si votre objectif principal est la température la plus élevée absolue dans un environnement contrôlé : Le graphite est le choix supérieur, suivi du tungstène pour les applications nécessitant un élément métallique pur.

- Si votre objectif principal est la température la plus élevée possible à l'air libre : Le disiliciure de molybdène (MoSi₂) est la norme de l'industrie définitive.

- Si vous avez besoin d'un élément durable et fiable pour un travail à haute température à l'air (inférieur à 1625°C) : Le carbure de silicium (SiC) offre un excellent équilibre entre performance et longévité.

- Si vous avez besoin d'une solution rentable pour les températures standard des fours (inférieures à 1425°C) : Les alliages FeCrAl offrent la meilleure combinaison de prix, de durabilité et de facilité d'utilisation.

En fin de compte, le choix du bon élément chauffant est une question de correspondance précise entre les propriétés du matériau et son environnement de fonctionnement spécifique ainsi que vos objectifs de performance.

Tableau récapitulatif :

| Atmosphère | Matériau | Température Max (°C) | Caractéristique clé |

|---|---|---|---|

| Air (Oxydant) | Disiliciure de Molybdène (MoSi₂) | 1850°C | Forme une couche de quartz protectrice |

| Air (Oxydant) | Carbure de Silicium (SiC) | 1625°C | Excellente résistance aux chocs thermiques |

| Air (Oxydant) | Alliages FeCrAl (ex. Kanthal) | 1425°C | Rentable et durable |

| Vide/Inerte | Graphite | 3000°C | Température la plus élevée, léger |

| Vide/Inerte | Tungstène | 2800°C | Point de fusion le plus élevé pour un métal |

| Vide/Inerte | Molybdène | 2200°C | Métal réfractaire rentable |

Vous avez du mal à choisir le bon élément chauffant pour votre four de laboratoire ou votre étuve ? KINTEK est spécialisée dans les équipements et consommables de laboratoire à haute température, au service des laboratoires du monde entier. Nos experts peuvent vous aider à faire correspondre le matériau d'élément chauffant parfait à votre environnement de fonctionnement spécifique et à vos objectifs de performance, garantissant un contrôle optimal de la température, une longévité et une efficacité des coûts. Contactez-nous dès aujourd'hui pour une consultation personnalisée et améliorez les capacités de votre laboratoire grâce aux solutions fiables de KINTEK.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four de traitement thermique sous vide graphite 2200 ℃

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quelle est la plage de température des éléments chauffants en disiliciure de molybdène ? Choisissez la bonne qualité pour vos besoins à haute température

- Quels éléments de four à haute température utiliser dans une atmosphère oxydante ? MoSi2 ou SiC pour des performances supérieures

- Quel est le coefficient de dilatation thermique du disiliciure de molybdène ? Comprendre son rôle dans la conception à haute température

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire

- Quelle fonction les éléments chauffants au disiliciure de molybdène remplissent-ils dans un système de four expérimental de combustion de charbon pulvérisé chauffé électriquement ?