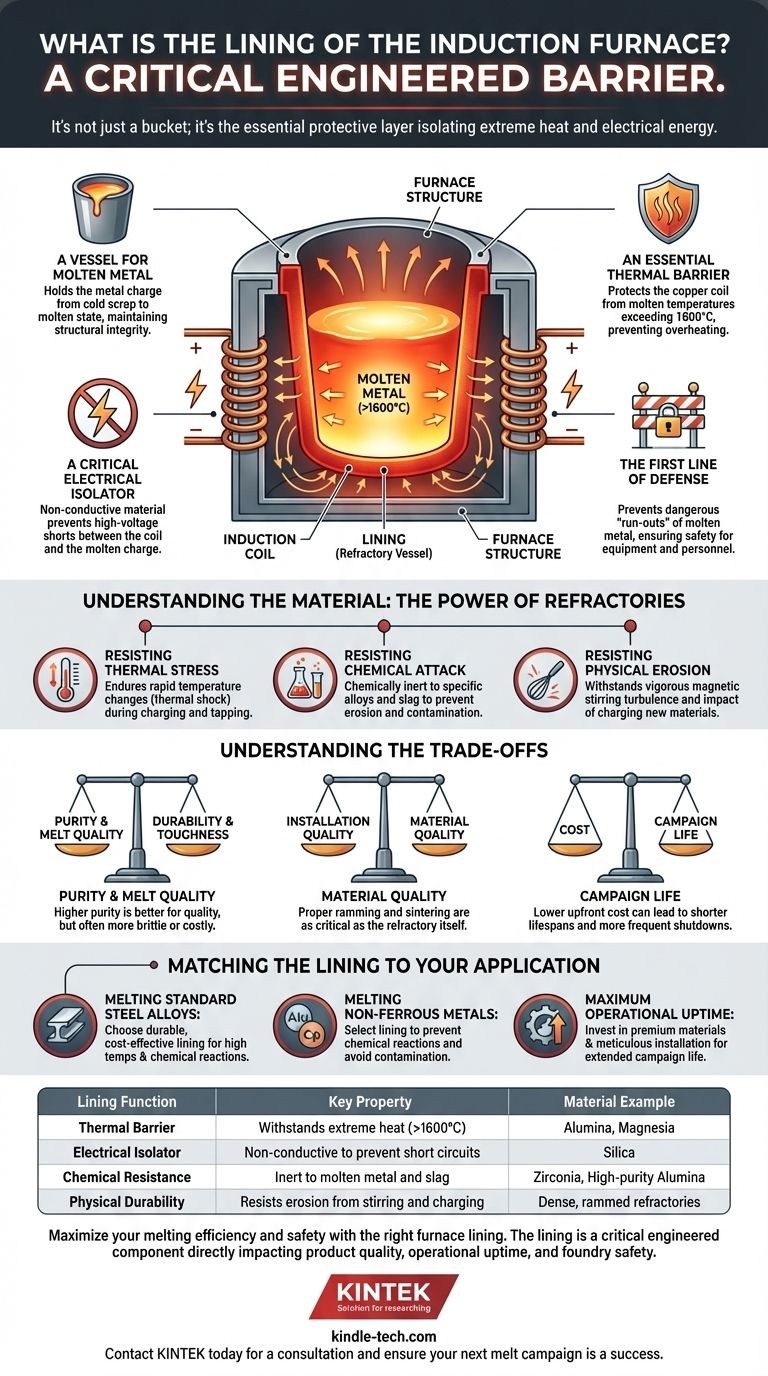

Dans un four à induction, la garniture est la couche interne essentielle, fabriquée à partir de matériaux réfractaires spécialisés, qui forme le creuset. Cette garniture est le composant qui contient directement le métal en fusion, mais sa fonction est bien plus complexe que celle d'un simple récipient. Elle sert de barrière essentielle qui isole la chaleur extrême et l'énergie électrique du bain des composants vitaux du four, et plus particulièrement de la bobine d'induction.

La garniture du four n'est pas seulement un conteneur ; c'est une barrière conçue qui doit résister à d'intenses contraintes thermiques, chimiques et physiques pour garantir la sécurité, l'efficacité et l'intégrité opérationnelle de l'ensemble du système de four à induction.

Le rôle de la garniture dans le fonctionnement du four

La garniture se situe au cœur du four, séparant la charge en fusion du reste de la structure. Sa performance détermine la sécurité et l'efficacité de chaque cycle de fusion.

Un creuset pour le métal en fusion

La fonction la plus évidente de la garniture est de servir de creuset réfractaire qui contient la charge métallique. Elle doit maintenir son intégrité structurelle depuis le chargement initial de la ferraille froide et solide jusqu'à l'ensemble du processus de fusion à haute température.

Une barrière thermique essentielle

Les fours à induction génèrent une chaleur immense. La garniture fournit une isolation thermique essentielle, protégeant la bobine d'induction en cuivre du métal en fusion, dont la température peut dépasser 1600 °C (2900 °F). Sans cette barrière, la bobine surchaufferait rapidement et tomberait en panne.

Un isolant électrique critique

La bobine d'induction crée un puissant champ magnétique pour chauffer le métal. La garniture est fabriquée à partir d'un matériau non conducteur, empêchant l'énergie électrique élevée de provoquer un court-circuit entre la bobine et la charge métallique en fusion. Cette isolation électrique est fondamentale pour le principe d'induction.

La première ligne de défense

Une rupture de la garniture est l'une des défaillances les plus dangereuses dans une fonderie, pouvant entraîner une « coulée » où le métal en fusion s'échappe. Une garniture correctement installée et entretenue est la principale mesure de sécurité contre cet événement catastrophique, protégeant à la fois l'équipement et le personnel.

Comprendre le matériau : La puissance des réfractaires

La capacité de la garniture à remplir ses fonctions provient des propriétés uniques des matériaux réfractaires. Ce sont des matériaux non métalliques conçus pour résister à des conditions extrêmes.

Qu'est-ce qu'un réfractaire ?

En termes simples, un réfractaire est un matériau qui conserve sa résistance et ses propriétés chimiques à des températures très élevées. Le choix du réfractaire (par exemple, silice, alumine, magnésie) dépend du type de métal fondu et des conditions de fonctionnement spécifiques du four.

Résister au choc thermique

La garniture doit supporter des changements de température sévères et rapides, un phénomène connu sous le nom de choc thermique. Elle y est soumise lorsque de la ferraille froide est chargée dans un four chaud et à nouveau lorsque le métal en fusion est soutiré.

Résister à l'attaque chimique

Différents métaux et les sous-produits de la fusion (laitier) peuvent être chimiquement agressifs. Le matériau de garniture doit être choisi pour être chimiquement inerte par rapport à l'alliage spécifique en fusion afin d'éviter à la fois l'érosion de la garniture et la contamination du produit final.

Résister à l'érosion physique

Les puissants champs magnétiques dans un four à induction créent une agitation vigoureuse au sein du bain de fusion. Cette turbulence, ainsi que l'impact du chargement de nouveau matériau, provoque une usure physique constante à laquelle la garniture doit être suffisamment résistante.

Comprendre les compromis

La performance d'une garniture de four n'est pas absolue ; c'est un équilibre de facteurs concurrents. Reconnaître ces compromis est crucial pour une gestion efficace du four.

Pureté contre durabilité

Les matériaux réfractaires de plus haute pureté ont généralement un point de fusion plus élevé et sont moins réactifs, ce qui est bon pour la qualité du bain. Cependant, ils peuvent parfois être plus cassants ou nettement plus chers que les matériaux qui privilégient la robustesse physique et la résistance à l'érosion.

Installation contre qualité du matériau

Même le matériau réfractaire de la plus haute qualité échouera prématurément s'il est mal installé. Le processus de compactage (tassement) du matériau sec à la densité correcte, puis son chauffage approprié pour le frittage initial (durcissement), est aussi critique que le matériau lui-même.

Coût contre durée de vie de la campagne

Une garniture à moindre coût peut sembler économique au départ, mais elle aura probablement une durée de vie plus courte. Cela entraîne des arrêts de four plus fréquents pour le rechargement, ce qui se traduit par une perte de temps de production et une augmentation des coûts de main-d'œuvre qui peuvent l'emporter sur les économies initiales.

Adapter la garniture à votre application

Le choix de la garniture correcte est une décision stratégique qui a un impact direct sur les résultats opérationnels. Elle doit être alignée sur vos objectifs de production spécifiques.

- Si votre objectif principal est la fusion d'alliages d'acier standard : Vous aurez besoin d'une garniture durable et rentable qui peut résister aux températures élevées et aux réactions chimiques des aciers au carbone et alliés.

- Si votre objectif principal est la fusion de métaux non ferreux comme l'aluminium ou le cuivre : La garniture doit être choisie spécifiquement pour éviter les réactions chimiques avec ces métaux et empêcher la contamination du bain pur.

- Si votre objectif principal est d'optimiser le temps de fonctionnement : Investissez dans des matériaux réfractaires haut de gamme et de haute pureté et dans un processus d'installation méticuleux pour prolonger la durée de vie de la campagne de la garniture et réduire les temps d'arrêt du four.

En fin de compte, considérer la garniture du four comme un composant consommable mais hautement conçu est la clé de la sécurité et de l'efficacité des opérations de fusion.

Tableau récapitulatif :

| Fonction de la garniture | Propriété clé | Exemple de matériau |

|---|---|---|

| Barrière thermique | Résiste à la chaleur extrême (>1600°C) | Alumine, Magnésie |

| Isolant électrique | Non conducteur pour éviter les courts-circuits | Silice |

| Résistance chimique | Inerte au métal en fusion et au laitier | Zircone, Alumine de haute pureté |

| Durabilité physique | Résiste à l'érosion due à l'agitation et au chargement | Réfractaires denses et compactés |

Maximisez votre efficacité de fusion et votre sécurité avec la bonne garniture de four. La garniture n'est pas seulement un consommable ; c'est un composant d'ingénierie critique qui a un impact direct sur la qualité de votre produit, votre temps de fonctionnement et la sécurité de votre fonderie. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires et des fonderies. Nos experts peuvent vous aider à sélectionner le matériau réfractaire optimal pour votre métal spécifique et vos objectifs opérationnels. Contactez KINTEL dès aujourd'hui pour une consultation et assurez le succès de votre prochaine campagne de fusion.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace