Il n'y a pas une seule machine utilisée dans une usine d'aliments pour animaux ; il s'agit plutôt d'un système complexe et intégré de machinerie spécialisée fonctionnant en séquence. Les machines principales responsables de la transformation sont le broyeur (généralement un broyeur à marteaux), le mélangeur et la presse à granulés. Ces machines travaillent ensemble pour convertir les matières premières agricoles en un produit final homogène, nutritionnellement équilibré et facilement digestible.

Une usine d'aliments pour animaux doit être comprise non pas comme une collection de machines individuelles, mais comme une ligne de production continue. Chaque équipement remplit une fonction spécifique — du broyage et du mélange au granulation et au refroidissement — qui est essentielle pour créer des aliments pour animaux sûrs, uniformes et nutritionnellement complets.

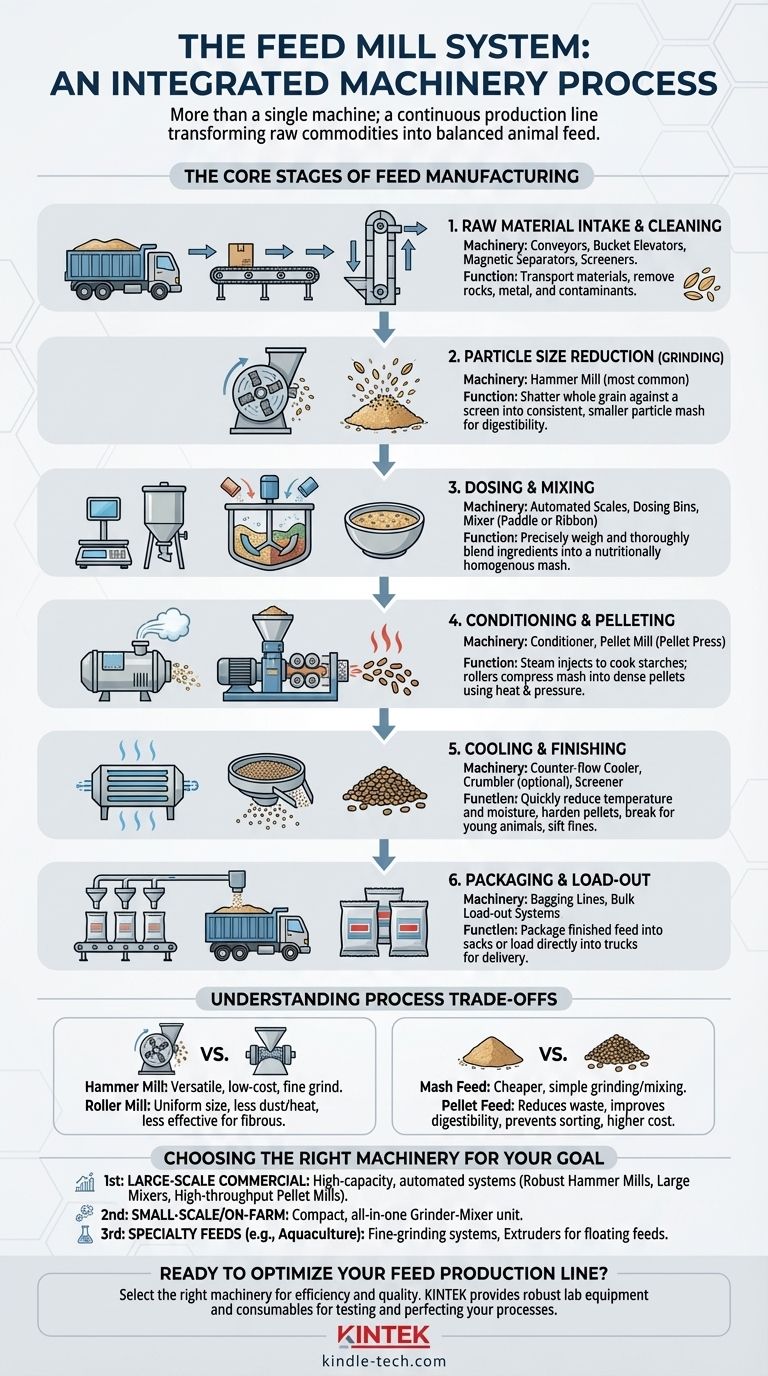

Les étapes clés de la fabrication des aliments

Le voyage du grain brut à la croquette d'aliment fini suit un processus précis en plusieurs étapes. Chaque étape repose sur une machinerie spécifique pour préparer le matériau pour l'étape suivante.

Étape 1 : Réception et nettoyage des matières premières

Avant que tout traitement ne commence, les ingrédients bruts comme le maïs, le soja et le blé doivent être reçus et nettoyés. C'est la base de la qualité des aliments.

La machinerie impliquée comprend des convoyeurs, des élévateurs à godets et des séparateurs magnétiques ou des tamiseurs. Leur rôle est de transporter les matériaux et d'éliminer les contaminants tels que les pierres, le métal et la poussière.

Étape 2 : Réduction de la taille des particules (Broyage)

Les grains entiers sont trop gros pour être digérés efficacement par les animaux et ne se mélangeront pas correctement. Ils doivent être réduits à une taille de particule plus petite et cohérente.

Le broyeur à marteaux est la machine la plus courante pour cette tâche. Il utilise des marteaux rotatifs à grande vitesse pour pulvériser le grain contre un tamis métallique, créant une farine grossière ou un « mélange ». La taille des trous dans le tamis détermine la taille finale des particules.

Étape 3 : Dosage et mélange

C'est l'étape la plus critique pour la précision nutritionnelle. Chaque ingrédient, des grains principaux aux micro-ingrédients comme les vitamines et les minéraux, doit être pesé avec précision et mélangé soigneusement.

Les ingrédients sont d'abord pesés à l'aide de balances et de trémies de dosage automatisées. Ils sont ensuite transférés dans un grand mélangeur — le plus souvent un mélangeur à pales ou un mélangeur à ruban — qui les mélange en un mélange complètement homogène, garantissant que chaque bouchée d'aliment est nutritionnellement identique.

Étape 4 : Conditionnement et granulation

Pour améliorer la digestibilité et la facilité de manipulation, le mélange est souvent transformé en granulés. Cela implique de la chaleur, de l'humidité et de la pression.

D'abord, le mélange entre dans un conditionneur, où de la vapeur est injectée pour cuire les amidons et augmenter l'humidité. Ce mélange chaud s'écoule ensuite dans la presse à granulés (ou granulateur). Ici, des rouleaux forcent le mélange à travers les trous d'une matrice en acier épaisse, le comprimant en granulés denses.

Étape 5 : Refroidissement et finition

Les granulés sortent de la presse à granulés extrêmement chauds (70-82°C) et mous. Ils doivent être refroidis et durcis pour devenir stables pour le stockage et le transport.

Un refroidisseur à contre-courant utilise l'air ambiant pour réduire rapidement la température et la teneur en humidité des granulés. Par la suite, certains granulés peuvent passer par un écraseur, qui utilise des rouleaux pour les briser en morceaux plus petits pour les jeunes animaux. Un tamis sépare ensuite toute poudre fine, qui est recyclée dans le système.

Étape 6 : Emballage et chargement

Le produit fini est maintenant prêt pour la livraison.

Cette étape finale utilise des lignes d'ensachage pour emballer les aliments en sacs ou des systèmes de chargement en vrac qui remplissent directement les camions depuis les silos pour les livraisons aux grandes exploitations.

Comprendre les compromis clés du processus

Le choix de la machinerie et du processus a un impact direct sur la qualité des aliments, le coût et la performance des animaux. Comprendre ces compromis est essentiel pour exploiter efficacement une usine.

Broyeur à marteaux contre Broyeur à rouleaux

Alors que le broyeur à marteaux est polyvalent et peu coûteux, un broyeur à rouleaux concasse le grain entre deux cylindres rotatifs. Un broyeur à rouleaux produit une taille de particule plus uniforme avec moins de chaleur et de poussière, mais il est moins efficace pour les ingrédients fibreux. Le choix dépend de l'animal spécifique et de l'objectif alimentaire.

Aliment en farine contre Aliment en granulés

La production d'un simple aliment en farine ne nécessite que le broyage et le mélange, ce qui le rend nettement moins cher. Cependant, la granulation réduit le gaspillage d'aliments, empêche les animaux de trier sélectivement les ingrédients et améliore la digestibilité grâce au processus de cuisson. Le coût supplémentaire de la granulation est souvent récupéré grâce à une meilleure performance animale.

L'importance du conditionnement

Un conditionnement à la vapeur approprié est crucial pour produire des granulés durables et de haute qualité. Un conditionnement insuffisant entraîne des granulés cassants et plus de « fines » (poussière), tandis qu'un sur-conditionnement peut gaspiller de l'énergie et endommager les nutriments sensibles à la chaleur. L'équilibre est un défi opérationnel constant.

Faire le bon choix pour votre objectif

La configuration idéale de la machinerie dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est la production commerciale à grande échelle : Investissez dans des systèmes automatisés à haute capacité axés sur l'efficacité énergétique et la durabilité, y compris des broyeurs à marteaux robustes, des mélangeurs de grand volume et des presses à granulés à haut débit.

- Si votre objectif principal est l'utilisation à petite échelle ou à la ferme : Une unité compacte tout-en-un de broyeur-mélangeur est souvent la solution la plus rentable pour produire des aliments en farine simples.

- Si votre objectif principal est les aliments spécialisés (par exemple, aquaculture ou aliments pour animaux de compagnie) : Vous aurez besoin d'équipements plus avancés tels que des systèmes de broyage fin pour des particules plus petites et des extrudeuses au lieu de presses à granulés pour créer des aliments flottants ou à coulée lente.

En comprenant comment ces machines forment un système interconnecté, vous pouvez dépasser la simple identification des pièces et commencer à saisir l'ensemble du processus de fabrication moderne des aliments.

Tableau récapitulatif :

| Machine principale de l'usine d'aliments | Fonction principale |

|---|---|

| Broyeur à marteaux / Broyeur | Réduit la taille des particules de grain brut pour la digestibilité. |

| Mélangeur (à pales/à ruban) | Mélange les ingrédients en un mélange nutritionnellement uniforme. |

| Presse à granulés (Granulateur) | Forme le mélange en granulés denses et durables à l'aide de chaleur et de pression. |

| Conditionneur | Injecte de la vapeur pour cuire les amidons avant la granulation. |

| Refroidisseur | Refroidit et durcit les granulés chauds pour le stockage et le transport. |

Prêt à optimiser votre ligne de production d'aliments ?

Que vous planifiiez une usine commerciale à grande échelle ou une opération compacte à la ferme, le choix de la machinerie appropriée est essentiel pour l'efficacité et la qualité des aliments. KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et fiables ainsi que de consommables pour l'industrie des aliments pour animaux, vous aidant à tester et à perfectionner vos processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre une qualité d'aliment supérieure et une efficacité opérationnelle.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Presse à pastilles Kbr 2t

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

Les gens demandent aussi

- Comment une presse hydraulique est-elle utile pour fabriquer des pastilles de KBr ? Obtenez une préparation d'échantillons FTIR supérieure

- Quel rôle joue une presse hydraulique de laboratoire dans la fabrication d'électrodes de type pastille ? Amélioration des performances à l'état solide

- Pourquoi une presse hydraulique est-elle utilisée pour les granulés de réduction de magnésium par carbothermie sous vide ? Protéger les systèmes et améliorer le flux de gaz

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Quel est un exemple de presse hydraulique ? Découvrez la puissance de la préparation d'échantillons en laboratoire