Le recuit de fabrication est un traitement thermique principalement utilisé pour soulager les contraintes internes, réduire la dureté et augmenter la ductilité d'un métal. En chauffant un matériau à une température spécifique puis en le laissant refroidir lentement, le recuit « réinitialise » efficacement sa microstructure, le rendant plus tendre et plus malléable pour les opérations de fabrication ultérieures.

Le recuit n'est pas une finalité en soi, mais un pont critique dans la fabrication. Il conditionne un matériau en éliminant la fragilité induite par un travail antérieur, garantissant qu'il peut être façonné, usiné ou utilisé en service avec succès sans se fracturer.

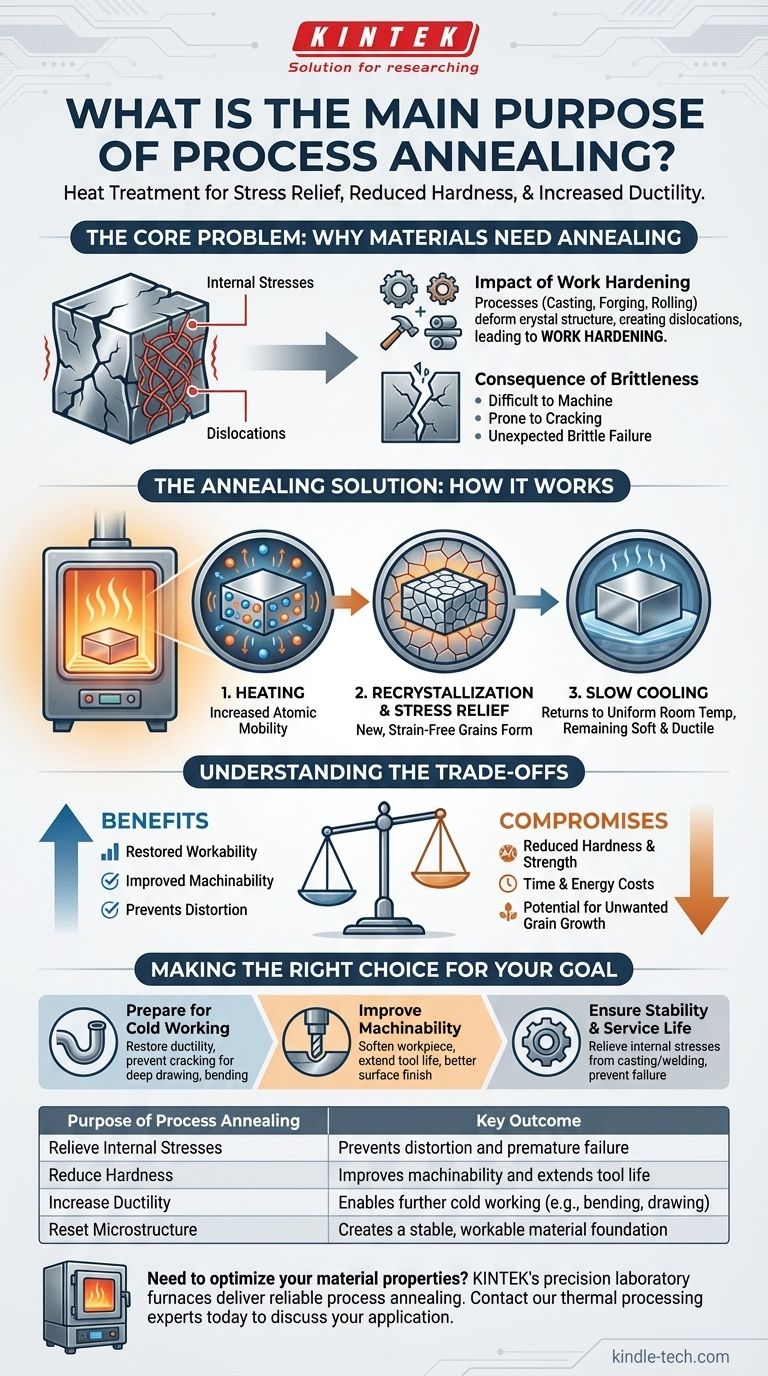

Le problème fondamental : pourquoi les matériaux nécessitent-ils un recuit ?

Les processus de fabrication modifient fondamentalement la structure interne d'un matériau. Le recuit est la solution aux effets secondaires indésirables de ces changements.

L'impact de l'écrouissage

Les processus tels que la coulée, le forgeage, le laminage ou l'étirage créent des contraintes internes dans un métal. Ces actions déforment la structure cristalline du matériau, créant et emmêlant des imperfections connues sous le nom de dislocations.

À mesure que ces dislocations s'accumulent, elles empêchent les plans cristallins de glisser les uns par rapport aux autres. Ce phénomène, connu sous le nom d'écrouissage, rend le matériau plus dur et plus résistant, mais aussi nettement moins ductile et plus fragile.

La conséquence de la fragilité

Un matériau dur et fragile est un inconvénient majeur dans la fabrication et en service.

Il est difficile à usiner, provoquant une usure rapide des outils et de mauvais états de surface. Il est également sujet à la fissuration lorsqu'il est soumis à des opérations de formage telles que le pliage ou l'emboutissage. Plus important encore, les contraintes internes emprisonnées peuvent entraîner une défaillance fragile inattendue lorsque la pièce est soumise à une charge.

La solution du recuit : comment cela fonctionne

Le recuit inverse les effets de l'écrouissage grâce à un cycle thermique contrôlé de chauffage, de maintien et de refroidissement.

Le rôle de la chaleur

Le chauffage d'un matériau fournit l'énergie thermique nécessaire pour que ses atomes vibrent et se déplacent plus librement. Cette mobilité atomique accrue permet au réseau cristallin déformé de commencer à se détendre et à se réparer.

Recristallisation et soulagement des contraintes

Lorsqu'il est maintenu à la bonne température de recuit, le matériau subit une recristallisation. De nouveaux grains cristallins sans contrainte se forment et croissent, consommant les anciens grains déformés qui étaient remplis de dislocations.

Ce processus élimine la grande majorité des contraintes internes et restaure la structure cristalline ordonnée du matériau.

L'importance du refroidissement lent

Après le maintien en température, le matériau doit être refroidi lentement, souvent simplement en le laissant refroidir à l'intérieur du four. Cette vitesse de refroidissement lente est essentielle.

Un refroidissement rapide emprisonnerait de nouvelles contraintes thermiques et pourrait ré-durcir le matériau. Le refroidissement lent permet à l'ensemble de la pièce de revenir uniformément à température ambiante, garantissant qu'elle reste tendre, ductile et dans un état stable à faible énergie.

Comprendre les compromis

Bien qu'essentiel, le recuit n'est pas sans compromis. Les comprendre est essentiel pour utiliser le processus efficacement.

Réduction de la dureté et de la résistance

Le principal compromis est que le recuit réduit considérablement la dureté et la résistance à la traction d'un matériau. Bien que ce soit l'objectif pour améliorer la malléabilité, l'état adouci peut ne pas convenir à l'application finale.

Souvent, le recuit est une étape intermédiaire. Une pièce peut être recuite pour permettre le formage, puis soumise à un traitement thermique différent (comme le durcissement et le revenu) pour obtenir la résistance finale souhaitée.

Coûts de temps et d'énergie

Le recuit est un processus énergivore. Il nécessite de chauffer de grands fours à haute température, de les maintenir pendant une durée déterminée, puis de subir un long cycle de refroidissement. Cela consomme beaucoup de temps et d'énergie, ce qui augmente le coût global de fabrication.

Potentiel de croissance de grains indésirable

Si la température de recuit est trop élevée ou si le temps de maintien est trop long, les nouveaux grains sans contrainte peuvent devenir excessivement grands. Des grains trop grands peuvent parfois réduire la ténacité du matériau et entraîner un mauvais état de surface après les opérations de formage ultérieures.

Faire le bon choix pour votre objectif

Appliquez le recuit lorsque l'objectif est de restaurer la malléabilité et la stabilité d'un matériau.

- Si votre objectif principal est de préparer un matériau pour un travail à froid supplémentaire : Utilisez le recuit pour restaurer la ductilité et éviter les fissures pendant des processus tels que l'emboutissage profond, le pliage ou l'étirage de fil.

- Si votre objectif principal est d'améliorer l'usinabilité : Recuisez la pièce pour la ramollir, ce qui prolonge la durée de vie de l'outil, réduit les forces de coupe et donne un meilleur état de surface.

- Si votre objectif principal est d'assurer la stabilité et la durée de vie en service : Utilisez le recuit pour soulager les contraintes internes dues à la coulée ou au soudage, empêchant la déformation au fil du temps ou une défaillance prématurée sous charge.

En fin de compte, le recuit de fabrication vous donne le contrôle sur les propriétés fondamentales d'un matériau, le transformant d'un état fragile et contraint en une base stable et malléable.

Tableau récapitulatif :

| Objectif du recuit de fabrication | Résultat clé |

|---|---|

| Soulager les contraintes internes | Prévient la déformation et la défaillance prématurée |

| Réduire la dureté | Améliore l'usinabilité et prolonge la durée de vie des outils |

| Augmenter la ductilité | Permet un travail à froid supplémentaire (par exemple, pliage, étirage) |

| Réinitialiser la microstructure | Crée une base de matériau stable et malléable |

Besoin d'optimiser les propriétés de votre matériau pour la fabrication ? Les fours de laboratoire de précision KINTEK sont conçus pour un recuit de fabrication fiable et constant. Que vous prépariez des matériaux pour un formage complexe, que vous amélioriez l'usinabilité ou que vous assuriez la stabilité à long terme des pièces, nos équipements offrent le contrôle précis de la température requis pour des résultats supérieurs. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application et découvrir la solution de recuit adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quelle est la plage de température d'un four à moufle ? De 1100°C à 1800°C en fonction des éléments chauffants

- Quelle est la sécurité d'un four à moufle ? Assurer un fonctionnement sûr grâce à une conception et des protocoles modernes

- À quoi sert un four à moufle ? Réaliser un traitement à haute température sans contamination

- Comment fabriquer du biochar dans un four à moufle ? Un guide étape par étape pour une pyrolyse contrôlée

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un chauffage précis et sans contamination