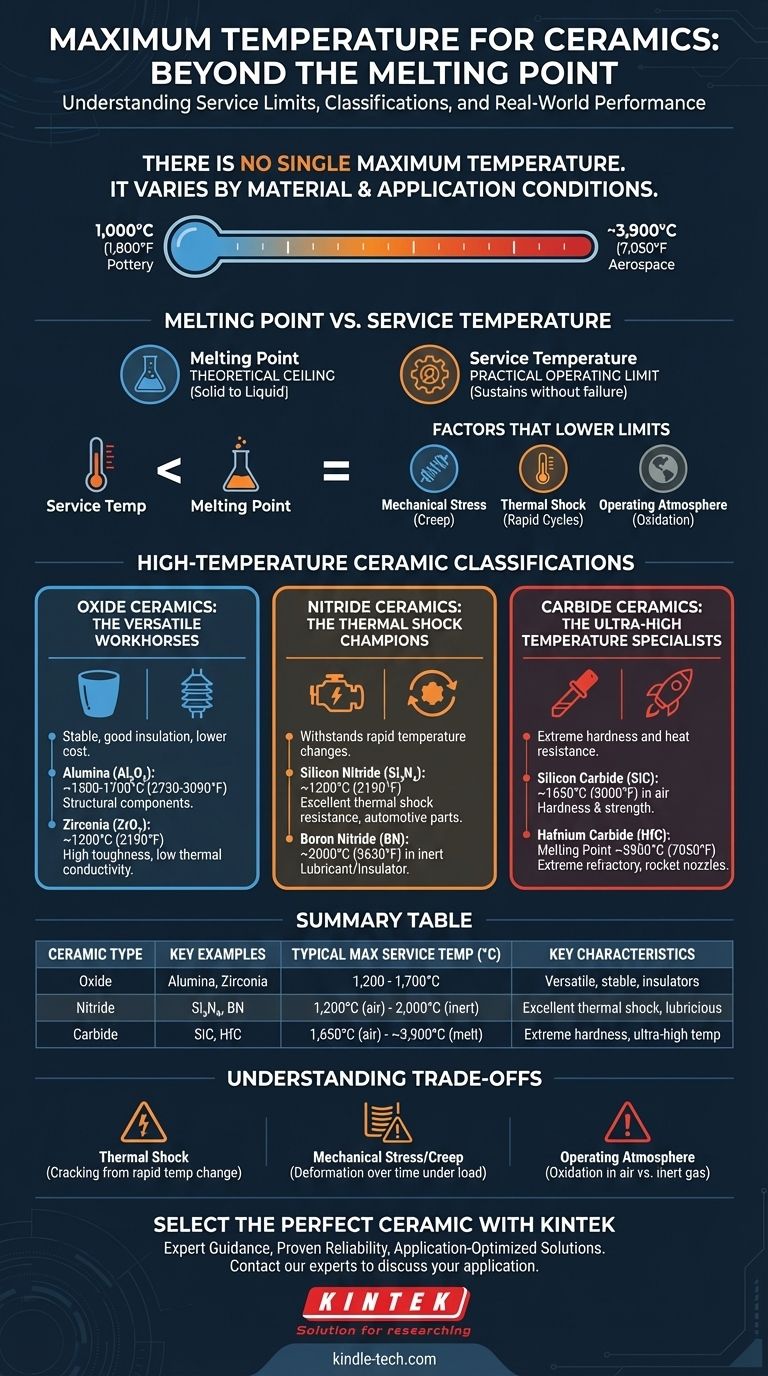

Il n'y a pas de température maximale unique pour les céramiques. C'est parce que "céramique" est une vaste catégorie de matériaux, pas une substance unique. La température maximale qu'une céramique peut supporter varie d'environ 1 000°C (1 800°F) pour la poterie courante à près de 4 000°C (7 200°F) pour les matériaux avancés et exotiques utilisés dans l'aérospatiale. La limite pratique dépend entièrement de la composition spécifique de la céramique et des conditions de son utilisation.

Le point de fusion d'une céramique n'est qu'un plafond théorique. La véritable limite opérationnelle, ou température maximale de service, est toujours inférieure et est déterminée par des facteurs cruciaux comme la charge mécanique, le taux de changement de température (choc thermique) et l'environnement chimique.

Pourquoi la "température maximale" est une question trompeuse

Lors de la sélection d'un matériau pour une application à haute température, se concentrer uniquement sur le point de fusion peut entraîner une défaillance catastrophique. Vous devez plutôt vous concentrer sur la température maximale de service, qui tient compte des conditions réelles.

Point de fusion vs. Température de service

Le point de fusion est la température à laquelle un matériau passe de l'état solide à l'état liquide. C'est un repère utile mais pas une limite de fonctionnement pratique.

La température maximale de service est la température la plus élevée qu'un matériau peut supporter dans une application spécifique sans se dégrader ou tomber en panne. C'est le chiffre qui compte vraiment pour la conception et l'ingénierie.

Facteurs qui abaissent la température de service

Plusieurs facteurs environnementaux réduisent considérablement la limite de température effective d'une céramique. Ceux-ci incluent le stress mécanique, les cycles de température rapides et l'atmosphère environnante. Les ignorer est la raison la plus courante de défaillance dans les applications céramiques à haute température.

Une classification pratique des céramiques à haute température

Pour trouver le bon matériau, vous devez comprendre les principales familles de céramiques techniques et leurs propriétés distinctes. Elles sont généralement classées comme oxydes, nitrures et carbures.

Céramiques d'oxyde : les chevaux de bataille polyvalents

Les céramiques d'oxyde sont les plus largement utilisées en raison de leur stabilité, de leurs propriétés d'isolation électrique et de leur coût relativement faible.

- Alumine (oxyde d'aluminium, Al₂O₃) : Souvent le premier choix pour les composants structurels à haute température. Sa température maximale de service est d'environ 1500-1700°C (2730-3090°F).

- Zircone (dioxyde de zirconium, ZrO₂) : Connue pour sa ténacité exceptionnelle à la rupture et sa faible conductivité thermique. Sa température de service est généralement inférieure à celle de l'alumine de haute pureté, autour de 1200°C (2190°F), mais des formes spécialisées peuvent aller plus haut.

Céramiques de nitrure : les championnes du choc thermique

Les céramiques de nitrure sont conçues pour résister à des changements de température rapides et extrêmes qui briseraient la plupart des autres matériaux.

- Nitrure de silicium (Si₃N₄) : Un des meilleurs matériaux pour les applications impliquant des cycles thermiques, comme les pièces de moteur automobile. Il maintient une résistance élevée jusqu'à environ 1200°C (2190°F) et possède une excellente résistance aux chocs thermiques.

- Nitrure de bore (BN) : Possède une structure similaire au graphite, ce qui en fait un excellent lubrifiant à haute température et un isolant électrique. Il est stable dans les atmosphères inertes jusqu'à 2000°C (3630°F) mais s'oxyde à l'air au-dessus de 850°C.

Céramiques de carbure : les spécialistes des températures ultra-élevées

Les céramiques de carbure sont parmi les matériaux les plus durs et les plus résistants à la chaleur connus de la science, souvent utilisés dans les outils de coupe, les blindages et les composants aérospatiaux.

- Carbure de silicium (SiC) : Offre une superbe combinaison de dureté et de résistance à haute température, avec une limite de service approchant 1650°C (3000°F) à l'air avant de commencer à s'oxyder.

- Carbure de hafnium (HfC) : L'un des matériaux les plus réfractaires connus, avec un point de fusion d'environ 3900°C (7050°F). Il est réservé aux applications extrêmes comme les tuyères de fusée et le gainage de réacteurs nucléaires.

Comprendre les compromis et les points de défaillance

Choisir la bonne céramique signifie être conscient de ses limites. Le matériau ayant le point de fusion le plus élevé est rarement le meilleur choix s'il échoue pour d'autres raisons.

Choc thermique : le tueur silencieux

Un matériau avec un point de fusion de 2000°C peut facilement se fissurer à seulement 300°C si la température change trop rapidement. Les matériaux à faible dilatation thermique et à haute conductivité thermique, comme le nitrure de silicium, sont bien supérieurs pour résister aux chocs thermiques.

Contrainte mécanique et fluage

L'application d'une charge physique sur une céramique à haute température peut la faire se déformer lentement au fil du temps, un phénomène appelé fluage. Cette déformation peut entraîner une défaillance bien en dessous de la température de service théorique. Votre choix de matériau doit tenir compte de toutes les exigences de charge.

L'atmosphère de fonctionnement

L'environnement chimique est critique. Par exemple, les céramiques non oxydes comme les carbures et les nitrures vont s'oxyder (brûler chimiquement) dans une atmosphère riche en oxygène à haute température, abaissant considérablement leur limite de service. Dans le vide ou un gaz inerte, elles peuvent fonctionner à des températures beaucoup plus élevées.

Faire le bon choix pour votre application

La sélection de la céramique correcte est un processus qui consiste à faire correspondre le profil complet du matériau – et pas seulement son point de fusion – aux exigences de votre environnement spécifique.

- Si votre objectif principal est une utilisation générale et rentable à haute température : Commencez par évaluer l'alumine.

- Si votre objectif principal est de survivre à des cycles de chauffage et de refroidissement rapides : Le nitrure de silicium est le choix supérieur pour sa résistance aux chocs thermiques.

- Si votre objectif principal est de repousser les limites absolues de la température dans un environnement inerte : Explorez les céramiques ultra-haute température comme le carbure de hafnium.

- Si vous avez besoin d'un isolant électrique et d'un lubrifiant solide à haute température : Le nitrure de bore est le candidat principal.

En fin de compte, une conception réussie découle de la compréhension que l'environnement d'application dicte les véritables limites du matériau.

Tableau récapitulatif :

| Type de céramique | Exemples clés | Température maximale de service typique (°C) | Caractéristiques clés |

|---|---|---|---|

| Céramiques d'oxyde | Alumine (Al₂O₃), Zircone (ZrO₂) | 1 200 - 1 700°C | Polyvalentes, stables, bons isolants électriques |

| Céramiques de nitrure | Nitrure de silicium (Si₃N₄), Nitrure de bore (BN) | 1 200°C (à l'air) à 2 000°C (inerte) | Excellente résistance aux chocs thermiques, lubrifiantes |

| Céramiques de carbure | Carbure de silicium (SiC), Carbure de hafnium (HfC) | 1 650°C (à l'air) à ~3 900°C (point de fusion) | Dureté extrême, spécialistes des températures ultra-élevées |

Sélectionnez la céramique haute température parfaite avec KINTEK

Le choix de la bonne céramique est essentiel au succès et à la sécurité de votre processus à haute température. Un mauvais matériau peut entraîner une défaillance prématurée, des temps d'arrêt et des réparations coûteuses. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des composants fabriqués à partir de céramiques avancées précisément adaptés aux environnements thermiques, mécaniques et chimiques exigeants.

Nous vous aidons à naviguer dans les complexités de la sélection des matériaux en fournissant :

- Conseils d'experts : Nos spécialistes techniques vous aideront à analyser les exigences spécifiques de votre application – y compris la température, les cycles thermiques, la charge mécanique et l'atmosphère – pour recommander le matériau céramique optimal.

- Fiabilité prouvée : Procurez-vous des composants céramiques durables et de haute qualité auprès de fabricants de confiance, garantissant que votre équipement de laboratoire fonctionne à des performances optimales.

- Solutions optimisées pour l'application : Que vous ayez besoin de la polyvalence des creusets en alumine, de la résistance aux chocs thermiques des supports en nitrure de silicium ou de la capacité à des températures extrêmes des composants en carbure de hafnium, nous avons la solution.

Ne laissez pas les limites matérielles freiner votre innovation. Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment les solutions céramiques de KINTEK peuvent améliorer l'efficacité, la sécurité et la longévité de vos processus de laboratoire.

Guide Visuel

Produits associés

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Plaque céramique en nitrure d'aluminium (AlN) pour l'ingénierie de pointe

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

Les gens demandent aussi

- Quelle est la différence entre le PPF et le revêtement ? Blindage vs. Coque lisse pour votre voiture

- Quelles sont les applications des céramiques de zircone ? Découvrez des solutions haute performance pour les environnements extrêmes

- Qu'est-ce qu'un module en fibre céramique ? Un système d'isolation haute température pour un revêtement de four rapide

- À quoi sert l'isolation céramique ? Maîtrisez les solutions haute température pour l'efficacité industrielle

- La céramique peut-elle supporter des températures élevées ? Découvrez les matériaux supérieurs pour la chaleur extrême