En substance, le dépôt par évaporation est une méthode de création de films ultra-minces en chauffant un matériau source dans une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes ou molécules vaporisés voyagent ensuite à travers le vide et se condensent sur une surface cible plus froide, appelée substrat. Ce processus construit méticuleusement une couche mince et uniforme du matériau source sur le substrat.

À la base, le dépôt par évaporation est un processus de transition de phase contrôlée. En chauffant un matériau sous vide poussé, nous permettons à ses atomes de voyager en ligne droite, sans être gênés par l'air, pour recouvrir précisément une surface cible.

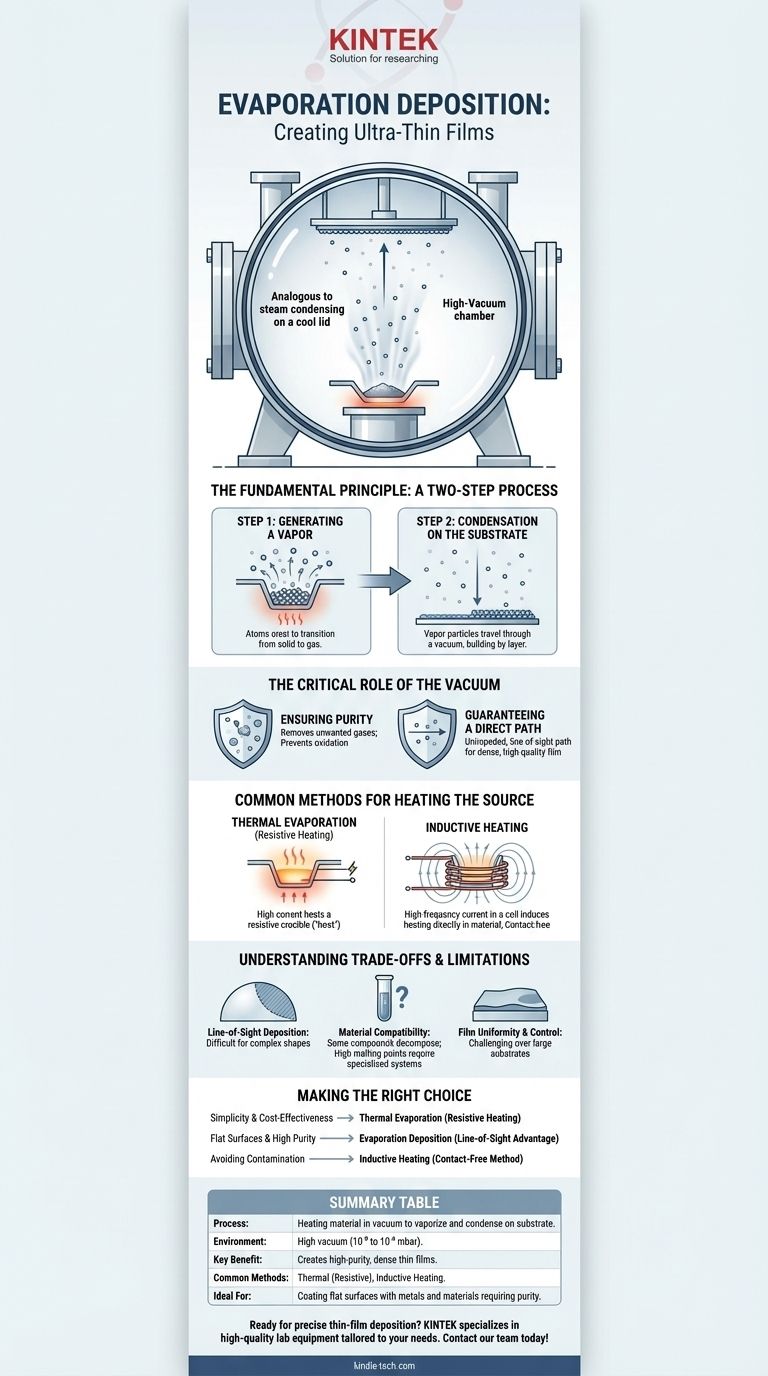

Le principe fondamental : un processus en deux étapes

Le dépôt par évaporation repose sur un principe physique simple mais très contrôlé. Il est analogue à la façon dont la vapeur d'une marmite en ébullition se condense en eau sur un couvercle froid, mais il se produit dans un environnement beaucoup plus contrôlé.

Étape 1 : Génération d'une vapeur

Le processus commence par l'apport d'énergie à un matériau source, ce qui provoque la transition de ses atomes ou molécules d'un état solide ou liquide à un état gazeux (vapeur). Cela se produit lorsque les particules acquièrent suffisamment d'énergie thermique pour surmonter les forces qui les lient.

Étape 2 : Condensation sur le substrat

Cette vapeur traverse ensuite la chambre à vide. En frappant le substrat plus froid, les particules perdent leur énergie, se condensent à nouveau en un état solide et adhèrent à la surface. Ce processus continu construit progressivement le film mince désiré, une couche d'atomes à la fois.

Le rôle essentiel du vide

L'ensemble du processus est réalisé à l'intérieur d'une chambre scellée sous vide poussé, généralement à des pressions de 10⁻⁵ à 10⁻⁶ mbar. Cet environnement sous vide n'est pas fortuit ; il est essentiel pour deux raisons.

Assurer la pureté

Premièrement, le vide élimine l'air et les autres gaz indésirables. Cela empêche le matériau source chaud de réagir avec des contaminants comme l'oxygène et garantit que le film déposé est composé uniquement du matériau prévu.

Garantir un chemin direct

Deuxièmement, la quasi-absence de molécules d'air signifie que les particules vaporisées peuvent voyager directement de la source au substrat sans collision. Ce chemin direct et sans entrave est crucial pour créer un film dense de haute qualité.

Méthodes courantes de chauffage de la source

La principale différence entre les types de dépôt par évaporation réside dans la manière dont le matériau source est chauffé jusqu'au point de vaporisation.

Évaporation thermique (chauffage résistif)

C'est la méthode la plus simple. Un courant électrique élevé est passé à travers un creuset, un "bateau" ou un panier résistant à la chaleur contenant le matériau source. La résistance du bateau le fait chauffer intensément, transférant cette énergie thermique au matériau jusqu'à ce qu'il s'évapore.

Chauffage par induction

Dans cette méthode, le creuset contenant le matériau est placé à l'intérieur d'une bobine alimentée par un courant alternatif haute fréquence. Cela génère un puissant champ magnétique changeant, qui à son tour induit des "courants de Foucault" à l'intérieur du creuset. Ces courants génèrent de la chaleur directement dans le matériau sans aucun contact physique avec la source d'alimentation, offrant un processus de chauffage très propre.

Comprendre les compromis et les limitations

Bien que puissante, la déposition par évaporation n'est pas sans défis. Les comprendre est essentiel pour son application réussie.

Dépôt en ligne de mire

Le chemin direct des particules de vapeur est une arme à double tranchant. Bien qu'il garantisse la pureté, il signifie également que le processus ne peut pas facilement revêtir des formes tridimensionnelles complexes. Les zones qui ne sont pas en ligne de mire directe de la source recevront peu ou pas de revêtement.

Compatibilité des matériaux

Tous les matériaux ne conviennent pas à l'évaporation. Certains composés peuvent se décomposer lorsqu'ils sont chauffés plutôt que de s'évaporer proprement. D'autres ont des points de fusion extrêmement élevés qui nécessitent des systèmes de chauffage spécialisés et coûteux.

Uniformité et contrôle du film

Obtenir une épaisseur de film parfaitement uniforme sur un grand substrat peut être difficile. L'épaisseur dépend fortement de la géométrie de la chambre, de la distance entre la source et le substrat, et de l'angle d'arrivée de la vapeur.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera si le dépôt par évaporation est la bonne technique et quelle méthode de chauffage employer.

- Si votre objectif principal est la simplicité et la rentabilité : L'évaporation thermique utilisant le chauffage résistif est souvent le point de départ idéal pour déposer de nombreux métaux élémentaires.

- Si votre objectif principal est de revêtir une surface plane avec un matériau de haute pureté : La nature en ligne de mire du dépôt par évaporation est un avantage significatif, assurant un chemin de particules direct et non contaminé.

- Si votre objectif principal est d'éviter toute contamination de l'élément chauffant : Le chauffage par induction offre une méthode sans contact qui peut être critique pour le dépôt de matériaux très sensibles ou réactifs.

En maîtrisant ces principes, vous obtenez un contrôle précis sur la création de matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Chauffage d'un matériau sous vide pour le vaporiser et le condenser sur un substrat. |

| Environnement | Chambre à vide poussé (10⁻⁵ à 10⁻⁶ mbar). |

| Avantage clé | Crée des films minces denses et de haute pureté. |

| Méthodes courantes | Évaporation thermique (résistive), Chauffage par induction. |

| Idéal pour | Revêtement de surfaces planes avec des métaux et d'autres matériaux nécessitant une grande pureté. |

Prêt à réaliser un dépôt de films minces précis dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes de dépôt par évaporation adaptés à vos besoins de recherche et de production. Nos experts peuvent vous aider à sélectionner la bonne technologie – qu'il s'agisse de chauffage thermique ou inductif – pour garantir la pureté, l'efficacité et des résultats exceptionnels pour vos matériaux spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Que sont les couches minces déposées par évaporation ? Un guide pour les revêtements de haute pureté

- Quels facteurs affectent l'évaporation et la condensation ? Maîtrisez la science des changements de phase de l'eau

- Qu'est-ce que la méthode de dépôt par évaporation thermique ? Un guide simple du revêtement de couches minces

- Que fait un faisceau d'électrons ? Un outil polyvalent pour le soudage, la stérilisation et la microfabrication

- Qu'est-ce que la technique d'évaporation par faisceau d'électrons ? Déposer des films minces de haute pureté

- Quelles sont les alternatives à la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quel est l'usage de l'évaporation par faisceau d'électrons ? Obtenir des films minces de haute pureté pour des applications exigeantes

- Quelle est la différence entre le dépôt par pulvérisation cathodique et le dépôt par évaporation ? Un guide pour choisir la bonne méthode PVD