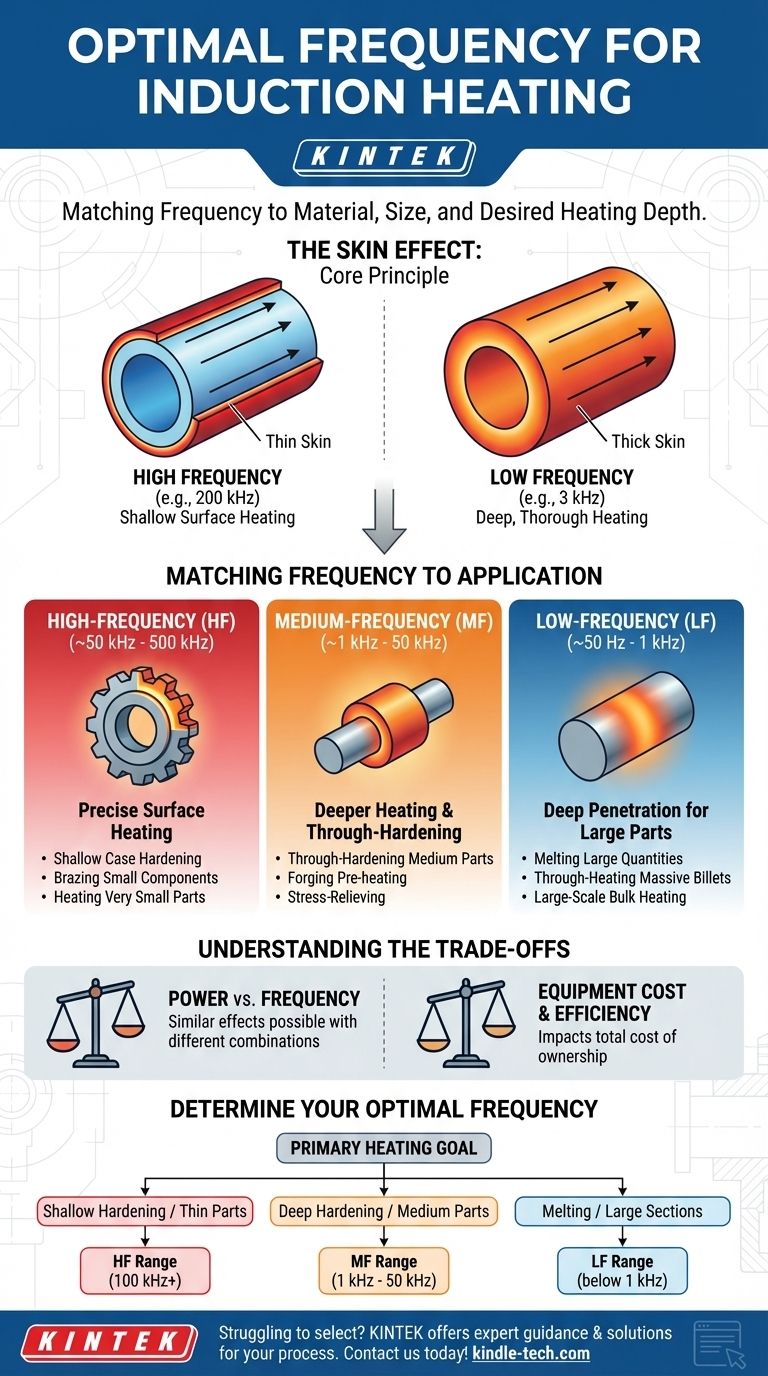

Il n'existe pas de fréquence optimale unique pour le chauffage par induction. La fréquence idéale est entièrement déterminée par le matériau, la taille de la pièce et, surtout, la profondeur de chauffage souhaitée. En général, les systèmes à haute fréquence fonctionnent entre 50 kHz et 500 kHz, mais le choix correct est un équilibre délicat entre la physique et les exigences du processus.

Le principe fondamental à comprendre est le suivant : les fréquences plus élevées chauffent une couche moins profonde à la surface d'une pièce, tandis que les fréquences plus basses pénètrent plus profondément. La fréquence « optimale » est celle qui concentre l'énergie thermique précisément là où vous en avez besoin pour votre application spécifique.

Le principe fondamental : l'effet de peau

Toute la science de la sélection d'une fréquence de chauffage par induction tourne autour d'un phénomène connu sous le nom d'effet de peau. Comprendre cela est essentiel pour prendre une décision éclairée.

Qu'est-ce que l'effet de peau ?

Lorsque le courant alternatif (CA) circule dans un conducteur, il n'utilise pas uniformément toute la section transversale. La densité de courant est maximale à la surface et diminue de manière exponentielle vers le centre.

Cela signifie que la chaleur générée par le courant est également concentrée dans cette « peau » extérieure.

Comment la fréquence contrôle la profondeur de chauffage

L'épaisseur de cette peau est directement contrôlée par la fréquence du courant alternatif. La relation est simple et inverse :

- Haute fréquence (par exemple, 200 kHz) : Crée une peau très mince. Cela entraîne un chauffage rapide et concentré sur la surface immédiate de la pièce.

- Basse fréquence (par exemple, 3 kHz) : Crée une peau beaucoup plus épaisse. Cela permet à la chaleur d'être générée plus profondément dans la pièce, ce qui entraîne un chauffage plus lent et plus complet.

Adapter la fréquence à votre application

Les différents processus de chauffage ont des exigences fondamentalement différentes en matière de placement de la chaleur, faisant de la sélection de la fréquence la variable principale.

Applications à haute fréquence (HF) (environ 50 kHz - 500 kHz)

Cette gamme est idéale pour les applications nécessitant un chauffage de surface précis. La faible profondeur de chauffage est parfaite pour traiter la couche externe d'une pièce sans affecter les propriétés du cœur.

Les utilisations courantes comprennent la trempe superficielle peu profonde, le brasage de petits composants et le chauffage rapide de très petites pièces.

Applications à moyenne fréquence (MF) (environ 1 kHz - 50 kHz)

Également connue sous le nom de gamme des fréquences super-audio (SAF), il s'agit d'un terrain d'entente polyvalent. Elle offre une profondeur de chauffage plus importante, adaptée aux pièces plus grandes ou aux applications nécessitant plus qu'un simple traitement de surface.

Cette gamme est souvent utilisée pour la trempe complète de pièces de taille moyenne, le préchauffage pour le forgeage et la relaxation des contraintes.

Applications à basse fréquence (BF) (environ 50 Hz - 1 kHz)

Les basses fréquences sont la solution pour chauffer des pièces très grandes et épaisses où l'énergie doit pénétrer profondément dans le cœur du matériau.

Les applications principales sont la fusion de grandes quantités de métal, le chauffage complet de billettes massives pour le forgeage et d'autres tâches de chauffage en vrac à grande échelle.

Comprendre les compromis

La fréquence techniquement « parfaite » n'est pas toujours le choix le plus pratique ou le plus économique.

Puissance vs Fréquence

Pour certaines applications, un effet de chauffage similaire peut être obtenu avec différentes combinaisons de puissance et de fréquence. Par exemple, un système de plus grande puissance à fréquence moyenne pourrait obtenir un résultat similaire à celui d'un système de plus faible puissance à haute fréquence si l'objectif est simplement de faire pénétrer la chaleur dans une pièce.

Coût et efficacité de l'équipement

Le choix de la fréquence a un impact direct sur le coût et la complexité de l'alimentation électrique par induction et de la bobine d'adaptation. Vous devez tenir compte du coût total de possession, et pas seulement de l'optimum théorique. La meilleure fréquence pour votre processus pourrait être celle fournie par un équipement qui correspond à votre budget.

Comment déterminer votre fréquence optimale

Basez votre décision sur l'objectif principal de votre processus de chauffage.

- Si votre objectif principal est la trempe superficielle ou le chauffage de pièces très minces : Commencez votre recherche dans la gamme des hautes fréquences (HF) (100 kHz et plus).

- Si votre objectif principal est la trempe profonde ou le chauffage complet de pièces de taille moyenne : Un système à moyenne fréquence (MF) est la solution la plus probable (1 kHz - 50 kHz).

- Si votre objectif principal est la fusion ou le chauffage de sections transversales très grandes et épaisses : Vous devez opérer dans la gamme des basses fréquences (BF) (inférieure à 1 kHz).

En fin de compte, choisir la bonne fréquence consiste à contrôler précisément où et à quelle profondeur vous appliquez la chaleur.

Tableau récapitulatif :

| Gamme de fréquences | Profondeur de chauffage | Applications idéales |

|---|---|---|

| Haute (50-500 kHz) | Superficielle (Surface) | Trempe superficielle, brasage de petites pièces |

| Moyenne (1-50 kHz) | Moyenne | Trempe complète, préchauffage pour forgeage |

| Basse (50 Hz-1 kHz) | Profonde (En vrac) | Fusion, chauffage de grosses billettes |

Vous avez du mal à choisir la bonne fréquence pour votre processus de chauffage par induction ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, offrant des conseils d'experts et des solutions sur mesure pour vos besoins spécifiques en matière de matériaux et d'applications. Que vous travailliez sur de petits composants ou de grands projets, notre équipe peut vous aider à optimiser votre processus de chauffage pour une efficacité et des performances maximales. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

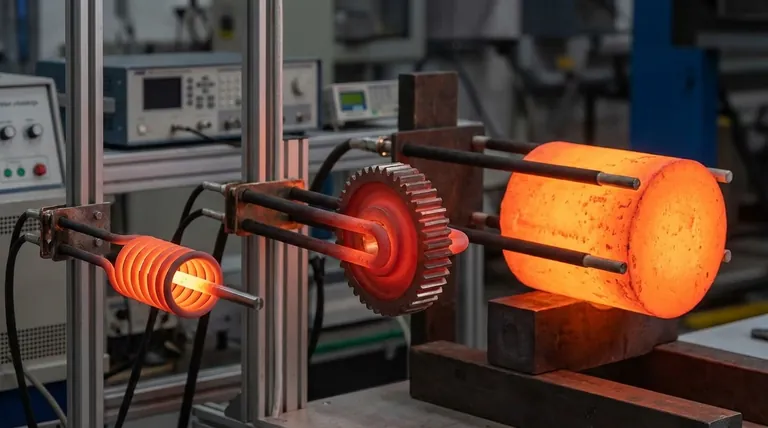

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Moule de presse anti-fissuration pour usage en laboratoire

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Tamis de laboratoire et machines de tamisage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température

- Quel matériau est utilisé pour fabriquer un élément chauffant ? Choisissez le bon alliage pour votre application

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes