Au fond, la physique du frittage est une question de diffusion atomique. C'est un processus activé thermiquement où des particules individuelles d'un matériau, chauffées à une température inférieure à leur point de fusion, fusionnent. La chaleur ajoutée donne aux atomes suffisamment d'énergie pour migrer à travers les limites où les particules se touchent, éliminant progressivement les espaces vides entre elles et formant une masse solide unique et densifiée.

Le frittage est fondamentalement motivé par une réduction de l'énergie de surface. Une collection de poudres fines possède une énorme quantité de surface à haute énergie. En chauffant la poudre, vous permettez aux atomes de se déplacer et de remplacer ces interfaces solide-gaz à haute énergie par des interfaces solide-solide à plus basse énergie (appelées joints de grains), ce qui provoque la densification et le renforcement du matériau.

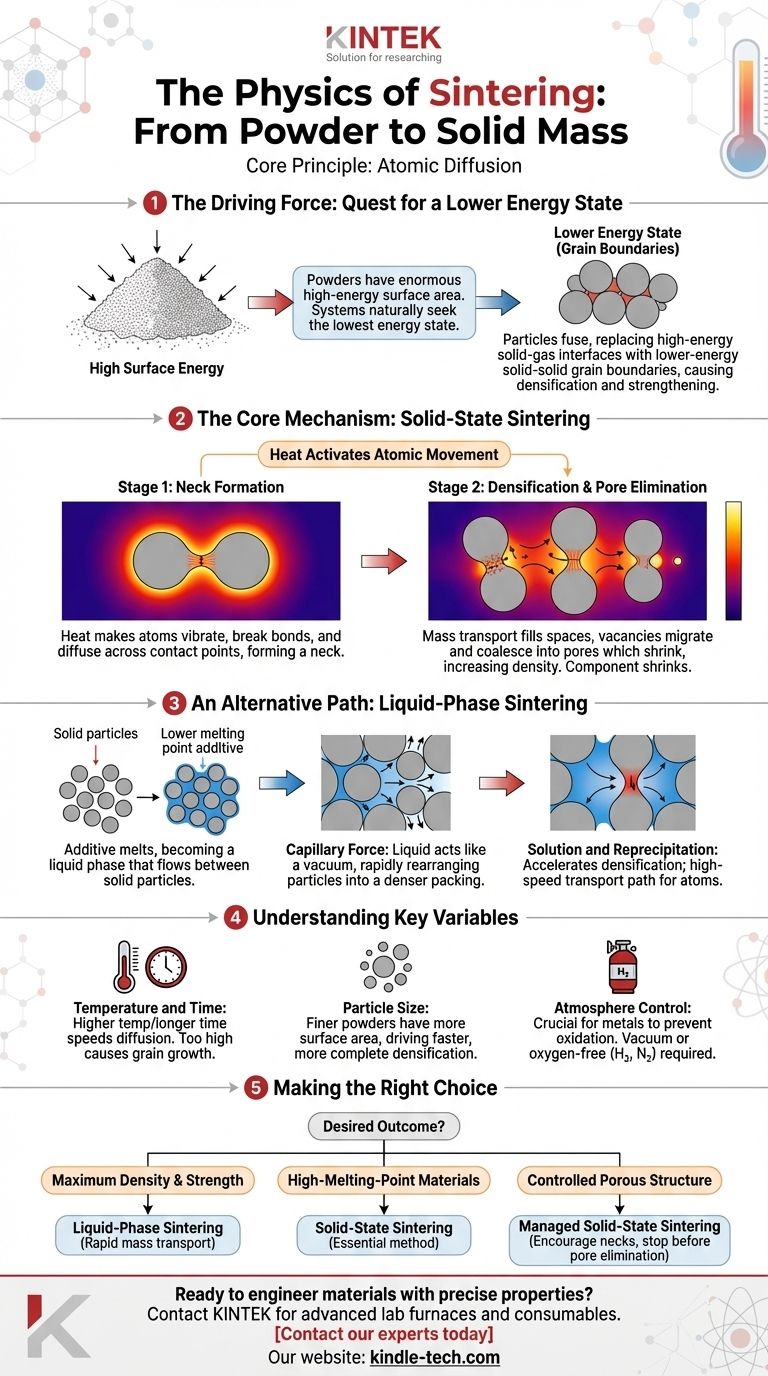

La force motrice : pourquoi le frittage se produit

La quête d'un état d'énergie plus faible

Une pile de poudre fine a une surface exceptionnellement élevée par rapport à son volume. D'un point de vue thermodynamique, cette surface représente un état de haute énergie. Comme une balle qui roule en descente, les systèmes physiques recherchent naturellement l'état d'énergie le plus bas possible.

Le frittage est le mécanisme qui permet au compact de poudre d'évoluer vers cet état d'énergie plus faible.

Remplacer les surfaces par des joints de grains

Le processus fonctionne en éliminant la surface des particules de poudre individuelles. Au fur et à mesure que les particules fusionnent, les surfaces qui étaient autrefois exposées à l'atmosphère du four sont transformées en limites internes entre les cristaux, appelées joints de grains.

Un joint de grain solide-solide a une énergie significativement plus faible qu'une surface solide-gaz. Cette réduction nette de l'énergie du système est la force motrice thermodynamique fondamentale derrière l'ensemble du processus de frittage.

Le mécanisme central : le frittage à l'état solide

Activer le mouvement atomique avec la chaleur

La chaleur fournit l'énergie cinétique nécessaire au frittage. Bien que la température soit maintenue en dessous du point de fusion du matériau, elle est suffisamment élevée pour que les atomes vibrent vigoureusement au sein de leur réseau cristallin.

Cette vibration permet aux atomes de rompre leurs liaisons, de se déplacer vers des sites de réseau vides adjacents (vacances) et de diffuser à travers le matériau au fil du temps.

Étape 1 : Formation du col

Au tout début du processus, les particules ne se touchent qu'en des points infiniment petits. Lorsque la chaleur est appliquée, les atomes commencent à diffuser à travers ces points de contact.

Ce mouvement de matière forme un petit pont, ou "col", entre les particules adjacentes. La formation de ces cols est la première étape de la fusion de la poudre en une structure cohérente.

Étape 2 : Densification et élimination des pores

À mesure que le processus se poursuit, le transport de masse se produit à plus grande échelle. Les atomes se déplacent du corps des particules vers les cols en croissance, remplissant efficacement l'espace entre eux.

Simultanément, les lacunes (les espaces vides laissés par les atomes) migrent loin des cols en croissance et coalescent en pores, qui rétrécissent ensuite et sont progressivement éliminés. Cela provoque le rétrécissement et l'augmentation de la densité de l'ensemble du composant, une caractéristique essentielle qui doit être prise en compte dans la conception initiale du moule.

Une voie alternative : le frittage en phase liquide

Quand un liquide assiste

Dans certains processus, un additif avec un point de fusion plus bas est mélangé à la poudre primaire. Lorsqu'il est chauffé, cet additif fond et devient une phase liquide qui s'écoule dans les espaces entre les particules solides.

Cette méthode est connue sous le nom de frittage en phase liquide et accélère considérablement le processus de densification.

Le pouvoir de la force capillaire

Le liquide mouille les surfaces des particules solides, créant de puissantes forces capillaires. Ces forces agissent comme un puissant vide, tirant les particules ensemble et les réarrangeant rapidement dans un arrangement de compactage beaucoup plus dense.

Solution et reprécipitation

La phase liquide agit également comme un chemin de transport à grande vitesse pour les atomes. Le matériau solide des particules primaires peut se dissoudre dans le liquide aux points de contact à haute pression, puis se reprécipiter (se resolidifier) dans les régions de col à basse pression entre les particules.

Ce mécanisme de solution-reprécipitation déplace la matière beaucoup plus rapidement que la diffusion à l'état solide, permettant un traitement plus rapide et atteignant souvent une densité quasi totale.

Comprendre les variables clés

Température et temps

Le frittage est fonction de la température et du temps. Une température plus élevée fournit plus d'énergie pour la diffusion, accélérant le processus. Cependant, si la température est trop élevée, elle peut provoquer une croissance indésirable des grains, ce qui peut affaiblir la pièce finale. Une température plus basse peut donner le même résultat mais nécessite un temps significativement plus long dans le four.

Taille des particules

Les caractéristiques initiales de la poudre sont critiques. Les poudres plus fines ont plus de surface, ce qui augmente la force motrice thermodynamique du frittage. Il en résulte un processus de densification plus rapide et plus complet à une température donnée.

Contrôle de l'atmosphère

L'atmosphère du four joue un rôle crucial. La plupart des métaux s'oxyderont rapidement aux températures de frittage. Une couche d'oxyde sur les surfaces des particules agit comme une barrière qui empêche la diffusion atomique, arrêtant complètement le processus de frittage. Par conséquent, le frittage est généralement effectué sous vide ou dans une atmosphère contrôlée, sans oxygène (par exemple, hydrogène ou azote).

Faire le bon choix pour votre objectif

La physique que vous exploitez dépend entièrement du résultat souhaité pour le composant final.

- Si votre objectif principal est une densité et une résistance maximales : Le frittage en phase liquide est souvent le choix supérieur, car ses mécanismes de transport de masse rapides sont très efficaces pour éliminer la porosité.

- Si votre objectif principal est de traiter des matériaux à très haut point de fusion : Le frittage à l'état solide est la méthode essentielle, car la création d'une phase liquide utile est souvent peu pratique pour des matériaux comme le tungstène ou le molybdène.

- Si votre objectif principal est de créer une structure poreuse contrôlée (par exemple, pour des filtres ou des paliers autolubrifiants) : Vous devez gérer soigneusement le frittage à l'état solide, en encourageant la formation de cols entre les particules tout en arrêtant le processus avant que les pores ne soient éliminés.

En comprenant ces moteurs physiques, vous pouvez manipuler les variables du processus pour concevoir un matériau avec la microstructure et les propriétés précises dont vous avez besoin.

Tableau récapitulatif :

| Type de frittage | Mécanisme clé | Idéal pour |

|---|---|---|

| À l'état solide | Diffusion atomique à travers les cols de particules | Matériaux à haut point de fusion (par exemple, le tungstène) |

| En phase liquide | Forces capillaires et solution-reprécipitation | Atteindre une densité et une résistance maximales |

Prêt à concevoir des matériaux aux propriétés précises ?

Comprendre la physique du frittage est la première étape. L'appliquer pour obtenir la densité, la résistance et la microstructure parfaites pour votre application spécifique nécessite le bon équipement et l'expertise.

KINTEK est spécialisé dans les fours de laboratoire avancés et les consommables pour tous vos besoins de frittage. Que vous travailliez avec des céramiques à haute température ou des métaux nécessitant un contrôle précis de l'atmosphère, nos solutions sont conçues pour fournir des résultats cohérents et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à optimiser votre processus de frittage et à atteindre vos objectifs en science des matériaux.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision