À la base, la technologie de l'arc plasma est un processus qui utilise une décharge électrique à haute énergie, ou arc, pour créer un état de la matière connu sous le nom de plasma. Ce gaz surchauffé et ionisé est ensuite dirigé avec précision pour manipuler les matériaux au niveau atomique. Cela permet des techniques de fabrication avancées, notamment pour l'application de revêtements spécialisés ou pour la fusion rapide de matériaux en poudre en une masse solide.

La technologie de l'arc plasma n'est pas un outil unique, mais un principe puissant. Elle exploite l'électricité pour créer un jet de plasma contrôlé et à haute énergie, qui peut être utilisé soit pour déposer de nouveaux matériaux sur une surface, soit pour fritter rapidement des matériaux en poudre en objets denses et solides.

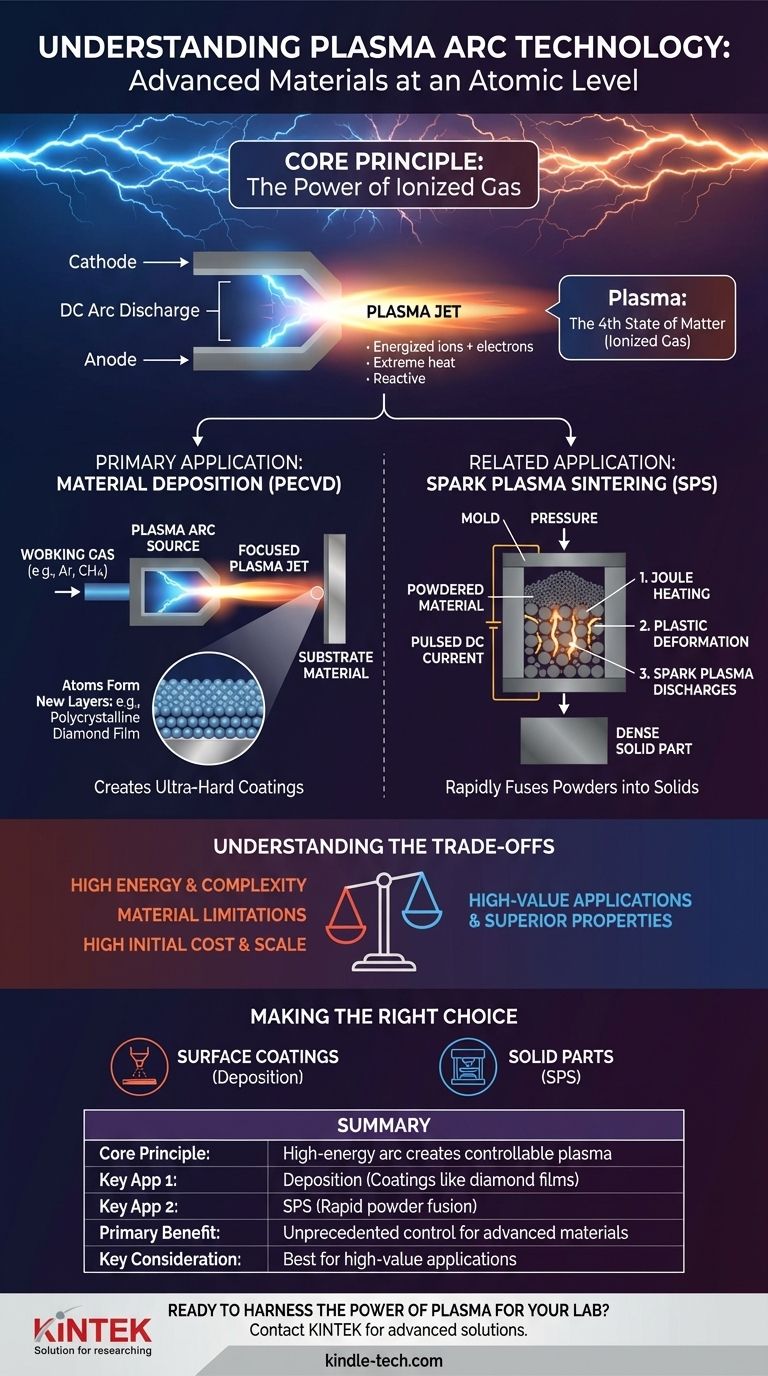

Le principe fondamental : générer du plasma à partir d'un arc

La technologie de l'arc plasma est fondamentalement une question de conversion d'énergie. Elle transforme l'énergie électrique en énergie thermique et cinétique en créant et en contrôlant le plasma.

Qu'est-ce que le plasma ?

Le plasma est souvent appelé le quatrième état de la matière, à côté du solide, du liquide et du gaz. C'est un gaz qui a été suffisamment énergisé pour que ses atomes soient dépouillés de leurs électrons, créant un mélange d'ions chargés et d'électrons libres. Cet état rend le plasma électriquement conducteur et hautement réactif.

Comment un arc électrique crée du plasma

Le processus commence par la création d'une puissante décharge d'arc CC entre deux électrodes : une cathode et une anode. Cet arc est un courant électrique intense et soutenu traversant un gaz. L'immense énergie de l'arc chauffe rapidement le gaz à des températures extrêmes.

Cette chaleur extrême ionise les atomes de gaz, convertissant le gaz en un plasma à haute température. Le gaz de travail est effectivement transformé en un outil contrôlable et à haute énergie.

Le rôle des gaz de travail

Le gaz spécifique utilisé, appelé gaz de travail, détermine le résultat final. Des gaz comme l'argon (Ar) fournissent un jet de plasma inerte et à haute énergie, tandis que des gaz réactifs comme le méthane (CH4) ou l'hydrogène (H2) peuvent participer à des réactions chimiques pour former de nouveaux matériaux.

Application principale : dépôt de matériaux

L'une des utilisations les plus courantes de la technologie de l'arc plasma est le dépôt de films minces et de revêtements. Ce processus est souvent appelé dépôt chimique en phase vapeur assisté par plasma (PECVD) ou, dans ce cas spécifique, injection de plasma à arc CC.

Création de revêtements ultra-durs

Un excellent exemple est la création de films de diamant synthétique. En utilisant un mélange de gaz de travail contenant du méthane (CH4), l'arc plasma fournit l'énergie nécessaire pour briser les molécules de méthane.

Explication du processus de dépôt

Le plasma généré est éjecté de la source d'arc à très grande vitesse, propulsé par la pression du gaz et les champs électromagnétiques. Cela crée un jet de plasma focalisé qui est dirigé vers un matériau cible, appelé substrat.

Comment les atomes forment de nouvelles couches

Lorsque le plasma à haute énergie frappe le substrat, les atomes de carbone du méthane se déposent sur la surface. L'énergie et les conditions sont si précises que ces atomes de carbone se lient pour former un film de diamant polycristallin solide, créant une surface d'une dureté et d'une durabilité exceptionnelles.

Une autre application clé : le frittage plasma par étincelles (SPS)

Bien qu'il n'utilise pas toujours un "arc" visible, le frittage plasma par étincelles (SPS) est une technologie connexe qui utilise les effets du plasma pour fusionner rapidement des poudres en un solide.

Fusion de poudres en solides

Le SPS est une méthode de prototypage rapide utilisée pour créer des pièces denses et solides à partir d'une poudre de départ. La poudre est placée dans un moule, et un courant CC pulsé à haute intensité est directement passé à travers elle.

Comment fonctionne le SPS

Ce processus combine trois effets clés. Premièrement, le chauffage Joule du courant chauffe rapidement les particules de poudre. Deuxièmement, une haute pression est appliquée pour favoriser la déformation plastique. Troisièmement, le courant pulsé génère des décharges de plasma par étincelles entre les particules, nettoyant leurs surfaces et accélérant la fusion.

Pourquoi c'est plus rapide que les méthodes traditionnelles

Comparé au frittage par pressage à chaud traditionnel, qui repose sur un chauffage externe, le SPS chauffe le matériau directement et en interne. Cette efficacité spectaculaire permet des temps de frittage beaucoup plus rapides et se traduit souvent par des matériaux aux propriétés supérieures.

Comprendre les compromis

Bien que puissantes, les technologies d'arc plasma ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une application correcte.

Haute énergie, haute complexité

Ces processus impliquent des températures extrêmes et des énergies électriques élevées, nécessitant des équipements sophistiqués et des systèmes de contrôle précis. Des variables telles que le débit de gaz, le courant, la tension et la pression doivent être gérées avec soin pour obtenir le résultat souhaité.

Limitations des matériaux et des substrats

Le choix du gaz de travail et du matériau du substrat est essentiel. Les températures élevées peuvent endommager les substrats sensibles, et tous les matériaux ne peuvent pas être efficacement déposés ou frittés à l'aide de ces méthodes.

Coût initial élevé et échelle

L'équipement pour le dépôt par arc plasma et le SPS est spécialisé et coûteux. Cela rend la technologie mieux adaptée aux applications de grande valeur où les propriétés des matériaux résultants – telles que la dureté ou la densité – justifient l'investissement.

Faire le bon choix pour votre objectif

Pour appliquer cette technologie, vous devez d'abord définir votre objectif de fabrication. La méthode spécifique que vous choisissez dépend entièrement de la question de savoir si vous construisez sur un matériau ou si vous construisez avec un matériau.

- Si votre objectif principal est de créer des films minces ou des revêtements de surface : Vous utiliserez une technique de dépôt plasma pour diriger un jet de plasma réactif sur un substrat.

- Si votre objectif principal est de créer rapidement des pièces denses et solides à partir de poudre : Vous utiliserez le frittage plasma par étincelles (SPS) pour faire passer un courant pulsé directement à travers le matériau en poudre sous pression.

En fin de compte, la technologie de l'arc plasma offre aux ingénieurs un contrôle sans précédent sur la matière, permettant la création de matériaux avancés qu'il était auparavant impossible de fabriquer.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe fondamental | Utilise un arc électrique à haute énergie pour créer un gaz ionisé contrôlable (plasma). |

| Application clé 1 | Dépôt de matériaux (PECVD) : Crée des revêtements ultra-durs comme des films de diamant sur des substrats. |

| Application clé 2 | Frittage plasma par étincelles (SPS) : Fusionne rapidement des matériaux en poudre en pièces denses et solides. |

| Principal avantage | Contrôle sans précédent de la matière pour créer des matériaux avancés aux propriétés supérieures. |

| Considération clé | Coût initial et complexité élevés ; convient mieux aux applications de grande valeur. |

Prêt à exploiter la puissance du plasma pour votre laboratoire ?

La technologie de l'arc plasma permet la création de matériaux avancés aux propriétés exceptionnelles. Que votre objectif soit d'appliquer des revêtements ultra-durs et résistants à l'usure ou de prototyper rapidement des composants denses à partir de poudre, disposer du bon équipement est essentiel.

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes pour les processus assistés par plasma. Nous pouvons vous aider à identifier la bonne technologie pour atteindre vos objectifs en science des matériaux, améliorer vos résultats de recherche et accélérer votre cycle de développement.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent renforcer votre travail. Transformons vos défis matériels en percées.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température