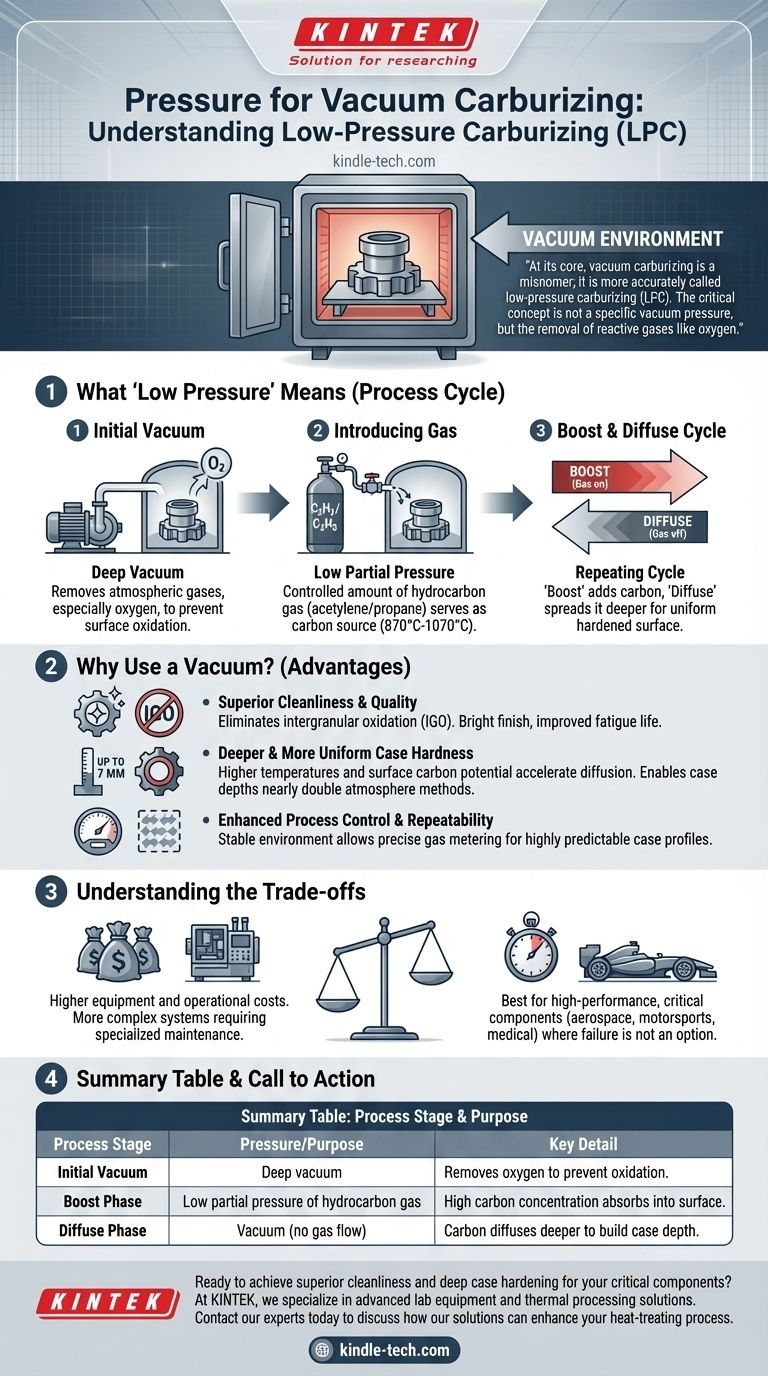

À la base, la cémentation sous vide est un terme impropre ; elle est plus précisément appelée cémentation basse pression (LPC). Le processus ne se déroule pas à une seule pression fixe, mais fonctionne en cycle : d'abord, un vide poussé est établi pour éliminer les gaz atmosphériques, puis un gaz hydrocarboné est introduit à une basse pression partielle contrôlée pour servir de source de carbone.

Le concept critique n'est pas une pression de vide spécifique, mais l'élimination des gaz réactifs comme l'oxygène. Cet environnement sous vide permet l'introduction précise d'un gaz de cémentation à basse pression, permettant un contrôle exceptionnel du processus de diffusion du carbone et résultant en une surface trempée plus propre et plus uniforme.

Ce que signifie réellement "Basse Pression"

Le terme "basse pression" fait référence à la pression partielle du gaz de cémentation, et non à la pression absolue à l'intérieur du four pendant tout le cycle. Le processus est une séquence soigneusement orchestrée.

Le vide initial

Avant que la cémentation ne commence, la chambre du four est pompée pour créer un vide. L'objectif principal est d'éliminer les gaz atmosphériques, en particulier l'oxygène.

Cette étape est critique car elle empêche la formation d'oxydes à la surface de la pièce, ce qui inhiberait ou empêcherait autrement une absorption uniforme du carbone.

Introduction du gaz de cémentation

Une fois chauffé à température sous vide — généralement entre 870 °C et 1 070 °C (1 600 °F et 1 950 °F) — une petite quantité précisément mesurée d'un gaz de cémentation est introduite.

Les gaz couramment utilisés comprennent l'acétylène (C₂H₂) ou le propane (C₃H₈). Ce gaz crée une basse pression partielle à l'intérieur de la chambre, fournissant le carbone nécessaire au processus de trempe.

Le cycle de "Boost" et de "Diffusion"

La cémentation sous vide fonctionne par une série d'étapes de "boost" (enrichissement) et de "diffusion".

- Boost : Le gaz de cémentation est présent dans la chambre, et sa décomposition induite par la chaleur fournit une forte concentration de carbone qui s'absorbe rapidement dans la surface de l'acier.

- Diffusion : Le flux de gaz est arrêté et le four est maintenu à température. Cela permet au carbone hautement concentré à la surface de diffuser plus profondément dans la pièce, créant la profondeur de couche souhaitée.

Ce cycle est répété jusqu'à ce que la profondeur de couche et le profil de carbone cibles soient atteints, offrant un niveau de contrôle difficile à égaler avec les méthodes traditionnelles.

Pourquoi utiliser le vide pour la cémentation ?

L'utilisation d'un environnement sous vide offre plusieurs avantages métallurgiques et opérationnels distincts par rapport à la cémentation gazeuse traditionnelle basée sur l'atmosphère.

Propreté et qualité supérieures

En éliminant l'oxygène, la cémentation sous vide élimine complètement l'oxydation intergranulaire (OIG). Il en résulte des pièces avec une durée de vie en fatigue améliorée et une finition de surface propre et brillante qui ne nécessite souvent aucune opération de nettoyage ultérieure.

Obtention d'une dureté de surface plus profonde et plus uniforme

Le processus permet des températures de cémentation plus élevées (jusqu'à 1 040 °C ou plus) que les méthodes traditionnelles. Cette haute température, combinée à un potentiel de carbone de surface élevé, accélère considérablement la diffusion du carbone.

En conséquence, la cémentation sous vide peut atteindre des profondeurs de couche allant jusqu'à 7 mm, soit près du double de la limite pratique de la cémentation atmosphérique. L'absence de gaz interférents assure également une uniformité exceptionnelle, même sur des pièces aux géométries complexes.

Contrôle et répétabilité améliorés du processus

L'environnement sous vide est intrinsèquement stable. La quantité de gaz de cémentation peut être mesurée avec une précision extrême, permettant des profils de couche très reproductibles et prévisibles d'un lot à l'autre.

Comprendre les compromis

Bien que puissante, la cémentation sous vide n'est pas la solution universelle pour tous les besoins de traitement thermique. Il est essentiel de comprendre son contexte.

Coûts d'équipement et d'exploitation

Les fours sous vide représentent un investissement en capital nettement plus élevé que les fours atmosphériques traditionnels. Ce sont également des systèmes plus complexes qui peuvent nécessiter une maintenance et des connaissances opérationnelles plus spécialisées.

Débit et temps de cycle

Bien que la diffusion soit plus rapide à des températures plus élevées, le temps de cycle global, y compris le pompage et le refroidissement, doit être pris en compte. Pour de nombreuses pièces simples et à grand volume, la cémentation atmosphérique traditionnelle peut offrir un débit plus élevé.

Spécificité de l'application

Les avantages de la cémentation sous vide — propriétés de fatigue supérieures, propreté et contrôle précis — sont les plus précieux pour les composants critiques et haute performance. Cela inclut les engrenages pour l'aérospatiale et les sports automobiles, les injecteurs de carburant et d'autres pièces où la défaillance n'est pas une option.

Faire le bon choix pour votre objectif

Le choix de la méthode de cémentation appropriée dépend entièrement des exigences de performance et des contraintes économiques de votre application.

- Si votre objectif principal est la performance ultime et la propreté des matériaux : La cémentation sous vide est le choix définitif pour les composants critiques dans des industries comme l'aérospatiale, le médical et l'automobile de haute performance.

- Si votre objectif principal est d'atteindre des profondeurs de couche très importantes de manière efficace : La capacité d'utiliser des températures plus élevées fait de la cémentation sous vide la méthode supérieure pour créer des couches trempées profondes et uniformes.

- Si votre objectif principal est la production rentable et à grand volume de pièces non critiques : La cémentation atmosphérique traditionnelle reste une solution robuste et économique.

En fin de compte, comprendre le rôle de la pression est essentiel pour tirer parti de la cémentation sous vide pour les composants qui exigent les plus hauts niveaux de qualité et de performance.

Tableau récapitulatif :

| Étape du processus | Pression/Objectif | Détail clé |

|---|---|---|

| Vide initial | Vide poussé | Élimine l'oxygène pour prévenir l'oxydation de surface. |

| Phase d'enrichissement (Boost) | Basse pression partielle de gaz hydrocarboné (ex. acétylène) | Forte concentration de carbone absorbée dans la surface de l'acier. |

| Phase de diffusion | Vide (pas de flux de gaz) | Le carbone diffuse plus profondément dans la pièce pour construire la profondeur de couche. |

Prêt à obtenir une propreté supérieure et une trempe de surface profonde pour vos composants critiques ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les solutions de traitement thermique. Notre expertise en technologie de cémentation sous vide peut vous aider à éliminer l'oxydation intergranulaire et à atteindre des profondeurs de couche uniformes allant jusqu'à 7 mm pour les engrenages haute performance, les pièces aérospatiales et les composants médicaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de traitement thermique et la performance de vos produits.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage