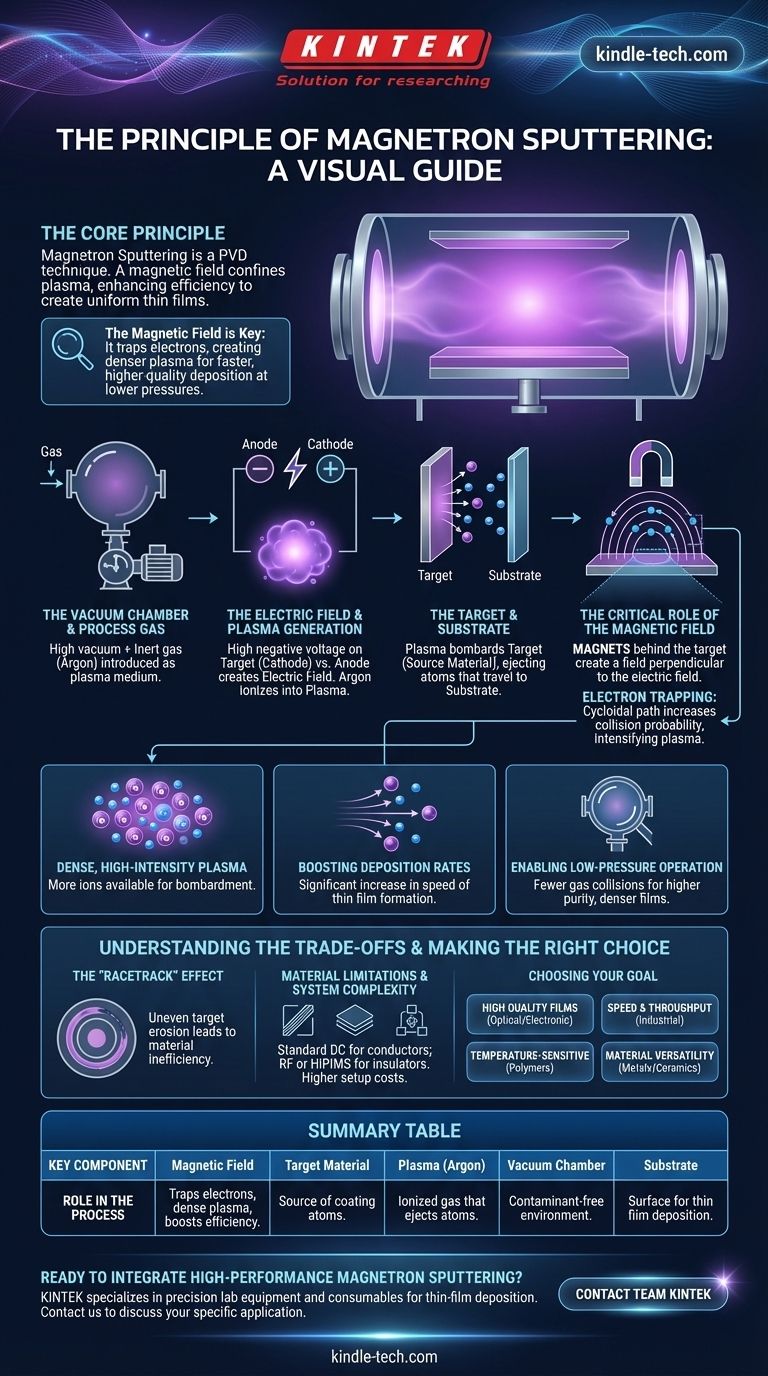

À la base, le principe de la pulvérisation cathodique magnétron est une technique de dépôt physique en phase vapeur (PVD) qui utilise un champ magnétique pour améliorer l'efficacité de la création d'une couche mince. Dans le vide, un plasma de haute énergie est généré. Un puissant champ magnétique confine ce plasma près d'un matériau source, connu sous le nom de « cible ». Ce plasma concentré bombarde la cible, arrachant des atomes qui voyagent ensuite et se déposent sur un substrat, formant un revêtement uniforme.

Le principe déterminant de la pulvérisation cathodique magnétron n'est pas seulement la pulvérisation elle-même, mais l'utilisation stratégique d'un champ magnétique. Ce champ piège les électrons, créant un plasma beaucoup plus dense et plus efficace qui permet des vitesses de dépôt plus rapides et des films de meilleure qualité à des pressions plus basses que ce qui serait autrement possible.

L'anatomie d'un processus de pulvérisation cathodique

Pour comprendre le principe, il est préférable de décomposer le processus en ses composants fondamentaux et sa séquence. Chaque étape s'appuie sur la précédente pour réaliser le dépôt final au niveau atomique.

La chambre à vide et le gaz de procédé

L'ensemble du processus se déroule dans une chambre à vide poussé. Cela élimine l'air et les autres contaminants qui pourraient réagir avec le matériau de revêtement.

Une fois le vide atteint, une petite quantité, contrôlée avec précision, d'un gaz inerte, généralement de l'argon (Ar), est introduite. Ce gaz n'est pas le matériau de revêtement ; c'est le milieu qui sera utilisé pour créer le plasma.

Le champ électrique et la génération de plasma

Une haute tension négative est appliquée au matériau cible, ce qui en fait une cathode. Les parois de la chambre ou une électrode séparée servent d'anode.

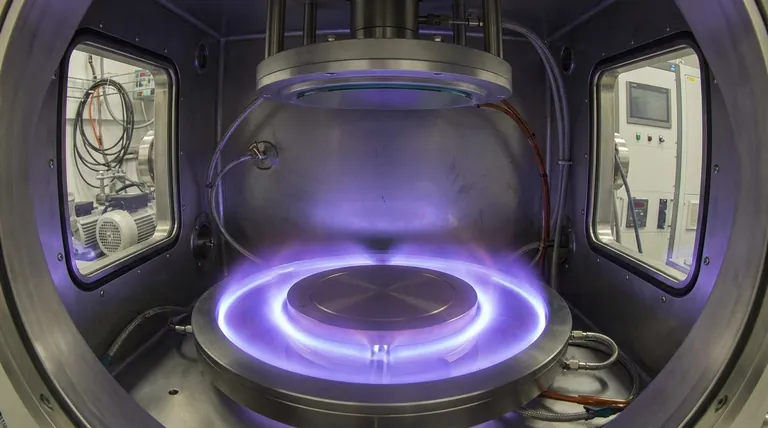

Ce fort champ électrique énergise le gaz argon, arrachant des électrons aux atomes d'argon. Cela crée un mélange d'électrons libres et d'ions argon chargés positivement, ce que l'on appelle un plasma. Ce plasma émet souvent une lumière colorée caractéristique, ou « décharge luminescente ».

La cible et le substrat

La cible est une plaque solide du matériau que vous souhaitez déposer — par exemple, le titane, l'aluminium ou le silicium. En tant que cathode, elle est chargée négativement.

Le substrat est l'objet que vous souhaitez revêtir. Les atomes éjectés de la cible traversent la chambre et se condensent à la surface du substrat, construisant la couche mince couche par couche atomique.

Le rôle critique du champ magnétique

Sans champ magnétique, le processus décrit ci-dessus est une simple pulvérisation cathodique à diode — une technique lente et inefficace. Le « magnétron » est l'innovation qui rend le processus commercialement viable.

Piéger les électrons pour intensifier le plasma

Derrière la cible, un ensemble d'aimants puissants crée un champ magnétique qui s'arque au-dessus de la surface de la cible. Ce champ est perpendiculaire au champ électrique.

Ce champ magnétique piège les électrons, légers et très mobiles, les forçant à suivre une trajectoire spirale ou cyclöidale très proche de la surface de la cible. Au lieu de voler immédiatement vers l'anode, ils parcourent une distance beaucoup plus longue.

Ce parcours prolongé augmente considérablement la probabilité qu'un électron entre en collision avec un atome d'argon neutre, arrachant un autre électron et créant un autre ion argon. Cet effet en cascade crée un plasma très dense et de haute intensité confiné directement devant la cible.

Augmenter les vitesses de dépôt

Un plasma plus dense signifie qu'il y a beaucoup plus d'ions argon chargés positivement disponibles.

Attirés par la charge négative de la cible, ces ions accélèrent et bombardent la cible avec une force énorme. Chaque impact possède suffisamment d'énergie pour « pulvériser » physiquement ou éjecter des atomes de la surface de la cible.

Étant donné que le plasma est si concentré, ce bombardement est bien plus intense que dans les systèmes sans magnétron, ce qui entraîne une vitesse de dépôt beaucoup plus élevée.

Permettre un fonctionnement à basse pression

Étant donné que le champ magnétique rend l'ionisation si efficace, le système peut fonctionner à une pression de gaz beaucoup plus faible (un meilleur vide).

C'est un avantage critique. À des pressions plus faibles, les atomes pulvérisés voyageant de la cible au substrat sont beaucoup moins susceptibles d'entrer en collision avec des atomes de gaz parasites. Ce trajet sans entrave, en ligne de visée, se traduit par un film plus dense et de plus haute pureté sur le substrat.

Comprendre les compromis

Bien que puissant, la pulvérisation cathodique magnétron n'est pas sans considérations spécifiques. Comprendre celles-ci est essentiel pour son application correcte.

L'effet « piste de course »

Le champ magnétique piège le plasma dans une région spécifique, généralement une boucle fermée sur la surface de la cible. Cela provoque une érosion inégale de la cible selon un motif connu sous le nom de « piste de course » (racetrack).

Cela concentre le processus de pulvérisation cathodique, entraînant une utilisation inefficace du matériau cible, car une grande partie du matériau à l'extérieur de la piste de course reste intacte.

Limites des matériaux

Le processus standard de pulvérisation cathodique magnétron à courant continu (CC) fonctionne mieux pour les matériaux cibles conducteurs.

Le dépôt de matériaux isolants ou céramiques est également possible, mais cela nécessite une configuration plus complexe utilisant la radiofréquence (RF) ou la pulvérisation cathodique magnétron à impulsions de haute puissance (HiPIMS) pour empêcher l'accumulation de charge à la surface de la cible.

Complexité du système

Comparé aux méthodes PVD plus simples comme l'évaporation thermique, un système de pulvérisation cathodique magnétron est plus complexe. Il nécessite des alimentations haute tension, des aimants puissants et un contrôle précis du vide et du débit de gaz, ce qui se traduit par des coûts d'équipement initiaux plus élevés.

Faire le bon choix pour votre objectif

Comprendre le principe fondamental vous permet de décider si la pulvérisation cathodique magnétron correspond à vos besoins techniques.

- Si votre objectif principal est des films denses de haute qualité : Le fonctionnement à basse pression de la pulvérisation cathodique magnétron garantit que les atomes pulvérisés suivent un chemin direct, ce qui entraîne une structure de film supérieure pour les applications optiques et électroniques.

- Si votre objectif principal est la vitesse et le débit : Le plasma amélioré magnétiquement fournit des vitesses de dépôt supérieures de plusieurs ordres de grandeur à celles de la pulvérisation cathodique conventionnelle, ce qui le rend idéal pour la production industrielle.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Le champ magnétique aide à confiner le plasma de haute énergie loin du substrat, réduisant la charge thermique et le rendant adapté aux polymères ou à d'autres matériaux délicats.

- Si votre objectif principal est la polyvalence des matériaux : Avec les variantes CC, RF et HiPIMS, la technique peut déposer une vaste gamme de matériaux, y compris des métaux, des alliages et des composés céramiques avancés.

En fin de compte, le principe de la pulvérisation cathodique magnétron consiste à utiliser un champ magnétique pour concevoir précisément un plasma, permettant la création de revêtements de matériaux avancés atome par atome.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus |

|---|---|

| Champ magnétique | Piège les électrons pour créer un plasma dense, améliorant l'efficacité. |

| Matériau cible | Source des atomes de revêtement, pulvérisés par les ions du plasma. |

| Plasma (Argon) | Gaz ionisé qui bombarde la cible pour éjecter des atomes. |

| Chambre à vide | Fournit un environnement propre et exempt de contaminants. |

| Substrat | Surface sur laquelle la couche mince est déposée. |

Prêt à intégrer une pulvérisation cathodique magnétron haute performance dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour tous vos besoins de dépôt de couches minces. Nos experts peuvent vous aider à choisir le système de pulvérisation cathodique idéal pour obtenir des vitesses de dépôt plus rapides, des films de plus haute pureté et une plus grande polyvalence des matériaux pour vos objectifs de recherche ou de production. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir l'avantage KINTEK !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs