Fondamentalement, le dépôt physique en phase vapeur (PVD) est une famille de procédés basés sur le vide, utilisés pour créer des revêtements et des films minces haute performance. Le principe fondamental implique la transformation physique d'un matériau source solide en vapeur, le transport de cette vapeur à travers une chambre à vide, et sa condensation sur un objet cible, connu sous le nom de substrat, pour former un film solide.

Le concept central du PVD est simple : prendre un solide, le transformer en gaz sous vide, puis le laisser se solidifier à nouveau sur une surface. Ce processus apparemment simple permet de créer des revêtements dont les propriétés sont souvent impossibles à obtenir autrement.

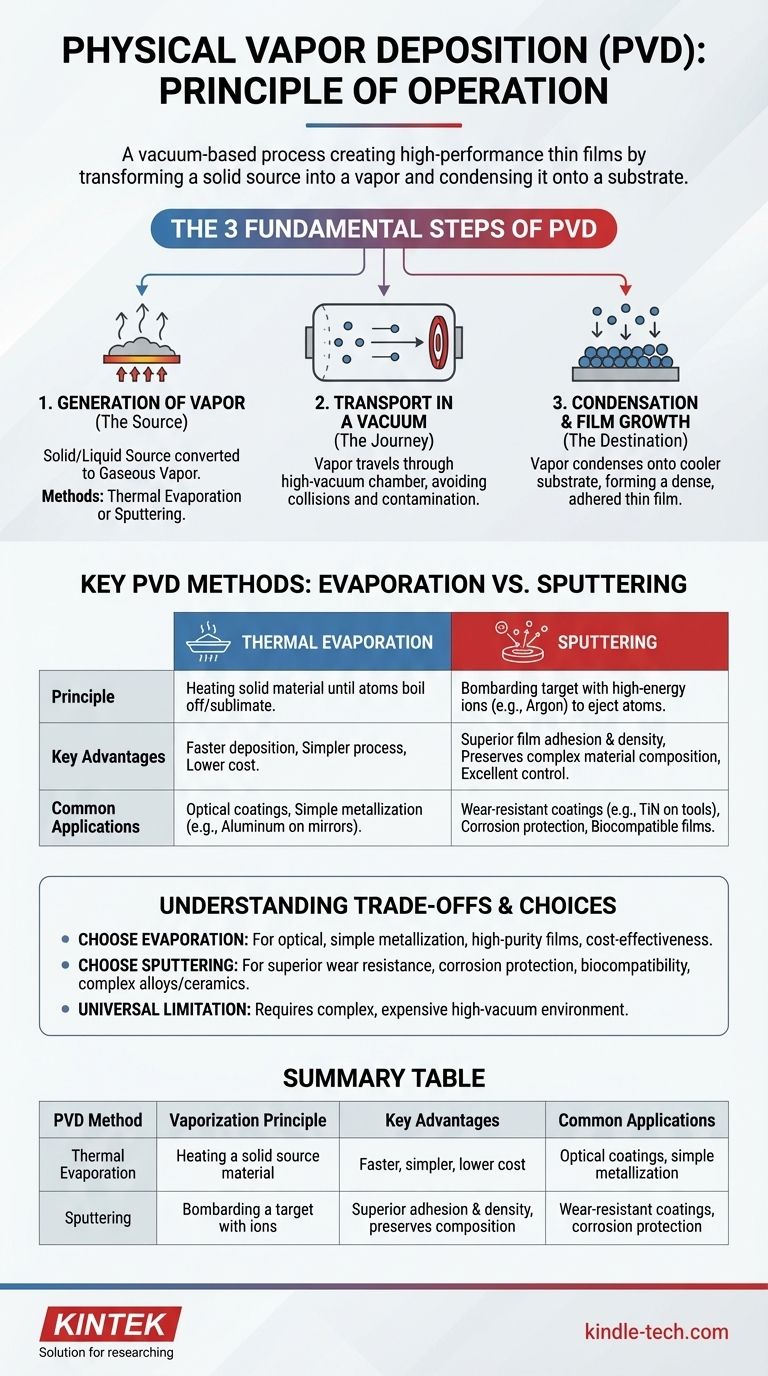

Les Trois Étapes Fondamentales du PVD

Chaque procédé PVD, quelle que soit la technique spécifique, suit trois étapes essentielles. Comprendre cette séquence est essentiel pour comprendre son fonctionnement.

Étape 1 : Génération de la Vapeur (La Source)

Le processus commence par la conversion d'un matériau source solide ou liquide, souvent appelé la « cible », en une vapeur gazeuse. C'est la partie « physique » du PVD — le matériau n'est pas modifié chimiquement, seulement son état physique.

Cette vaporisation est généralement réalisée par deux méthodes principales : l'évaporation thermique ou la pulvérisation cathodique (sputtering).

Étape 2 : Transport sous Vide (Le Voyage)

Une fois les atomes ou les molécules vaporisés, ils traversent une chambre à vide poussé. Le vide est essentiel pour deux raisons.

Premièrement, il élimine les autres atomes de gaz (comme l'oxygène et l'azote) qui pourraient entrer en collision avec le matériau vaporisé, assurant un trajet clair et rectiligne vers le substrat. Deuxièmement, il empêche le matériau vaporisé chaud de réagir avec l'air, ce qui créerait des composés chimiques indésirables et contaminerait le film final.

Étape 3 : Condensation et Croissance du Film (La Destination)

Lorsque les atomes de vapeur atteignent la surface plus froide du substrat, ils se condensent pour redevenir solides. Au fur et à mesure que de plus en plus d'atomes arrivent, ils s'accumulent les uns sur les autres, formant une couche de film mince dense et bien adhérente, couche par couche. Les propriétés de ce film peuvent être contrôlées avec précision en gérant les paramètres du processus.

Méthodes PVD Clés : Évaporation vs. Pulvérisation Cathodique

Bien que les trois étapes soient universelles, la méthode utilisée pour l'étape 1 — la génération de vapeur — définit la technique PVD spécifique et ses capacités.

Évaporation Thermique : Chauffer pour Vaporiser

C'est la méthode conceptuellement la plus simple. Le matériau source est chauffé dans la chambre à vide jusqu'à ce que ses atomes acquièrent suffisamment d'énergie thermique pour s'évaporer ou se sublimer en vapeur. Ceci est souvent réalisé en faisant passer un courant élevé à travers un creuset résistif contenant le matériau ou en utilisant un faisceau d'électrons à haute énergie (e-beam).

Pulvérisation Cathodique (Sputtering) : Une Collision de Type Billard

La pulvérisation cathodique, comme mentionné dans la référence, est un processus purement mécanique au niveau atomique. Au lieu de chauffer le matériau, la surface de la cible est bombardée par des ions à haute énergie, généralement issus d'un gaz inerte comme l'Argon.

Imaginez un jeu de billard microscopique. Un ion à haute énergie (la boule blanche) frappe la surface de la cible, transférant son élan aux atomes de la cible (le râteau de boules). Cette collision éjecte, ou « pulvérise », des atomes de la cible, qui voyagent ensuite vers le substrat.

Comprendre les Compromis

Le choix entre l'évaporation et la pulvérisation cathodique dépend entièrement des propriétés du film souhaitées et de l'application.

Pourquoi Choisir l'Évaporation ?

L'évaporation est souvent plus rapide et peut être un processus plus simple et moins coûteux. Elle est bien adaptée au dépôt de films de haute pureté de certains métaux et composés qui possèdent une pression de vapeur appropriée.

Pourquoi Choisir la Pulvérisation Cathodique ?

La pulvérisation cathodique offre un contrôle supérieur et produit des films avec une adhérence et une densité significativement meilleures. Parce que les atomes arrivent sur le substrat avec une énergie cinétique plus élevée, ils forment un film plus robuste et uniforme. Cette méthode est également idéale pour déposer des matériaux complexes comme des alliages ou des composés, car elle préserve leur composition chimique.

La Limitation Universelle : Le Vide

Le principal défi pour tous les processus PVD est la nécessité d'un environnement sous vide poussé. Les chambres à vide et les pompes associées sont complexes et coûteuses, représentant une part importante du coût de l'équipement et de la complexité opérationnelle.

Faire le Bon Choix pour Votre Application

Votre choix de méthode PVD doit être aligné sur l'objectif final du revêtement.

- Si votre objectif principal est les revêtements optiques ou la métallisation simple (par exemple, l'aluminium sur un miroir) : L'évaporation thermique est souvent un choix rentable et suffisant.

- Si votre objectif principal est la résistance à l'usure, la protection contre la corrosion ou la biocompatibilité (par exemple, le nitrure de titane sur des outils de coupe) : La pulvérisation cathodique est la méthode supérieure en raison de son adhérence et de sa densité de film exceptionnelles.

- Si votre objectif principal est de déposer un alliage ou un composé céramique complexe : La pulvérisation cathodique fournit le contrôle nécessaire pour garantir que le film final possède la même composition que le matériau source.

En fin de compte, le PVD fournit une boîte à outils puissante et polyvalente pour l'ingénierie précise de la surface d'un matériau.

Tableau Récapitulatif :

| Méthode PVD | Principe de Vaporisation | Avantages Clés | Applications Courantes |

|---|---|---|---|

| Évaporation Thermique | Chauffage d'un matériau source solide | Dépôt plus rapide, processus plus simple, coût inférieur | Revêtements optiques, métallisation simple (ex. aluminium sur miroirs) |

| Pulvérisation Cathodique (Sputtering) | Bombardement d'une cible par des ions (ex. Argon) | Adhérence et densité de film supérieures, préserve la composition des matériaux complexes | Revêtements résistants à l'usure (ex. TiN sur outils), protection contre la corrosion, films biocompatibles |

Prêt à concevoir des surfaces supérieures avec le PVD ?

Que vous ayez besoin de revêtements pulvérisés durables pour la protection des outils ou de films évaporés de haute pureté pour l'optique, KINTEK possède l'expertise et l'équipement nécessaires pour répondre aux exigences spécifiques de films minces de votre laboratoire. Notre équipe peut vous aider à sélectionner le processus PVD idéal pour obtenir l'adhérence, la densité et la performance précises que votre application exige.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions d'équipement de laboratoire peuvent faire progresser votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application