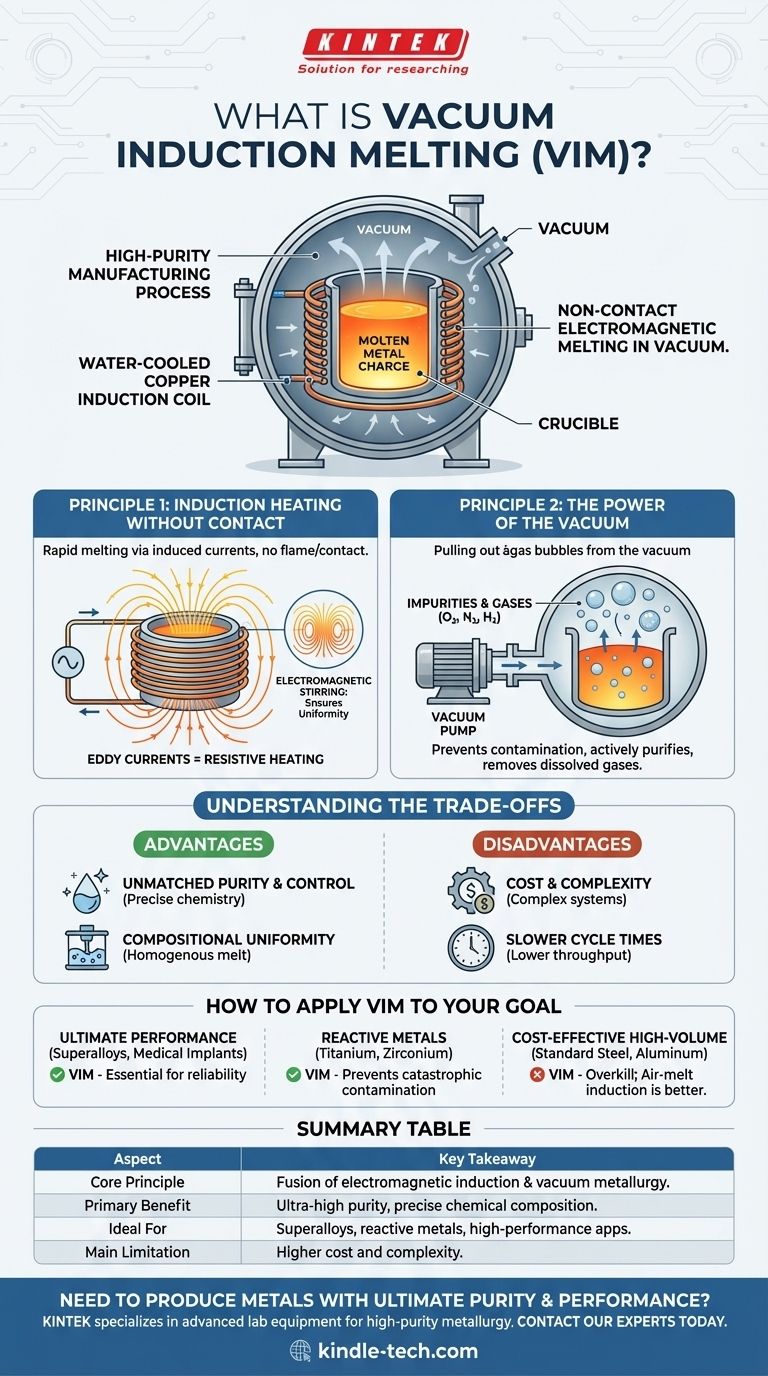

À la base, la fusion par induction sous vide est un processus de fabrication de haute pureté qui utilise des forces électromagnétiques sans contact pour faire fondre le métal à l'intérieur d'une chambre scellée sous vide. Cette méthode à double action utilise d'abord un courant électrique induit pour générer une chaleur intense pour la fusion, tandis que l'environnement sous vide élimine simultanément les gaz nocifs et prévient la contamination aéroportée, ce qui donne des métaux exceptionnellement propres et uniformes.

L'essentiel à retenir est que la fusion par induction sous vide (VIM) n'est pas seulement une méthode pour faire fondre le métal. C'est un processus de raffinage hautement contrôlé conçu pour produire des matériaux d'une pureté supérieure et des compositions chimiques précises impossibles à obtenir dans un environnement à l'air libre.

Déconstruction du processus VIM : Deux principes fondamentaux

Pour vraiment comprendre la VIM, vous devez la considérer comme la fusion de deux principes physiques distincts travaillant de concert : l'induction électromagnétique et la métallurgie sous vide. L'un fournit la source de chaleur propre, et l'autre fournit l'environnement immaculé.

Principe 1 : Chauffage par induction sans contact

L'"induction" dans VIM est une méthode de génération de chaleur directement à l'intérieur du métal lui-même. Un courant alternatif (CA) est passé à travers une bobine de cuivre refroidie à l'eau qui entoure un creuset contenant la charge de métal solide.

Cette bobine agit comme l'enroulement primaire d'un transformateur. Le métal à l'intérieur du creuset devient effectivement un enroulement secondaire à une seule spire.

Le champ magnétique rapidement changeant généré par la bobine induit de puissants courants électriques circulants, connus sous le nom de courants de Foucault, à l'intérieur du métal. La résistance électrique naturelle du métal provoque la génération d'une chaleur intense par ce courant (chauffage résistif), élevant rapidement la température jusqu'à son point de fusion sans aucune flamme ni élément chauffant externe touchant le matériau.

L'avantage supplémentaire : L'agitation électromagnétique

Les mêmes forces électromagnétiques qui génèrent de la chaleur exercent également une force puissante sur le métal en fusion. Cela crée une action d'agitation naturelle et continue à l'intérieur du creuset.

Cette agitation électromagnétique est un avantage significatif. Elle garantit que tous les éléments d'alliage ajoutés sont mélangés en profondeur et que la température finale et la composition de la fusion sont parfaitement uniformes, éliminant les incohérences dans le produit final.

Principe 2 : Le pouvoir du vide

Le "vide" est l'agent de raffinage actif dans le processus. L'ensemble du four — bobine, creuset et métal — est logé dans une chambre étanche d'où l'air est retiré.

Cela permet d'atteindre deux objectifs critiques. Premièrement, cela prévient la contamination. De nombreux alliages avancés et métaux réactifs comme le titane réagissent facilement avec l'oxygène et l'azote de l'air, formant des oxydes et des nitrures indésirables qui compromettent les propriétés du matériau. Le vide élimine cette possibilité.

Deuxièmement, il purifie activement le métal. Au fur et à mesure que le métal fond, l'environnement à basse pression extrait essentiellement les gaz dissous, tels que l'hydrogène et l'oxygène, du liquide. Cette étape de dégazage est cruciale pour créer des métaux à haute résistance, ductilité et résistance à la fatigue.

Comprendre les compromis de la VIM

Bien que la VIM produise des matériaux d'une qualité exceptionnelle, elle n'est pas la solution pour toutes les applications. Comprendre ses avantages et ses inconvénients est essentiel pour la déployer correctement.

Avantage : Pureté et contrôle inégalés

La principale raison d'utiliser la VIM est d'atteindre les niveaux les plus bas possibles d'impuretés gazeuses (oxygène, azote, hydrogène) et d'éléments indésirables volatils. Il en résulte des métaux ultra-propres avec une chimie précisément contrôlée, essentielle pour les applications de haute performance.

Avantage : Uniformité compositionnelle

L'agitation électromagnétique inhérente garantit une fusion homogène de haut en bas. Ceci est essentiel pour les alliages complexes où même des variations mineures de composition peuvent entraîner des défauts ou des propriétés mécaniques incohérentes.

Inconvénient : Coût et complexité

Les fours VIM sont des systèmes complexes qui impliquent des alimentations électriques de haute puissance, des pompes à vide robustes et des commandes sophistiquées. Cela les rend considérablement plus chers à construire, à exploiter et à entretenir que les fours à induction à fusion à l'air libre ou les fours à arc standard.

Inconvénient : Temps de cycle plus lents

La nécessité de pomper la chambre jusqu'à un vide poussé pour chaque lot ajoute un temps significatif au processus global. Ce débit plus faible rend la VIM moins adaptée à la production en grand volume de métaux courants.

Comment appliquer cela à votre objectif

Le choix d'une technologie de fusion dépend entièrement des exigences finales de votre matériau. Le coût et la complexité de la VIM ne sont justifiés que lorsque l'application exige le plus haut niveau de qualité métallurgique.

- Si votre objectif principal est la performance et la fiabilité ultimes (par exemple, les superalliages pour les moteurs à réaction, les implants médicaux) : La VIM est la norme de l'industrie, car sa capacité à minimiser les impuretés est non négociable pour prévenir la défaillance des matériaux.

- Si votre objectif principal est de travailler avec des métaux réactifs (par exemple, le titane, le zirconium, les alliages spéciaux) : La VIM est essentielle, car la fusion de ces matériaux en présence d'air entraînerait une contamination catastrophique et ruinerait leurs propriétés.

- Si votre objectif principal est une production rentable et à grand volume (par exemple, l'acier standard, la fonte, les alliages d'aluminium) : La VIM est un gaspillage complet. Un four à induction à fusion à l'air libre plus simple et plus rapide est le choix approprié et économique.

En fin de compte, la fusion par induction sous vide est un outil spécialisé pour un travail spécialisé : créer les métaux les plus propres, les plus précis et les plus performants possibles.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Principe fondamental | Fusion du chauffage par induction électromagnétique et de la métallurgie sous vide. |

| Avantage principal | Production de métaux de très haute pureté avec une composition chimique précise. |

| Idéal pour | Superalliages, métaux réactifs (titane), implants médicaux et autres applications de haute performance. |

| Principale limitation | Coût et complexité plus élevés par rapport aux processus de fusion à l'air libre. |

Besoin de produire des métaux d'une pureté et d'une performance ultimes ?

Les principes de la fusion par induction sous vide sont essentiels pour les applications où la défaillance des matériaux n'est pas une option. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes pour la métallurgie de haute pureté. Notre expertise peut vous aider à sélectionner la bonne technologie pour atteindre vos objectifs matériels spécifiques, que ce soit pour la R&D ou la production.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos besoins en production de métaux de haute performance.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitation sous vide à ultra-haute température au graphite

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision