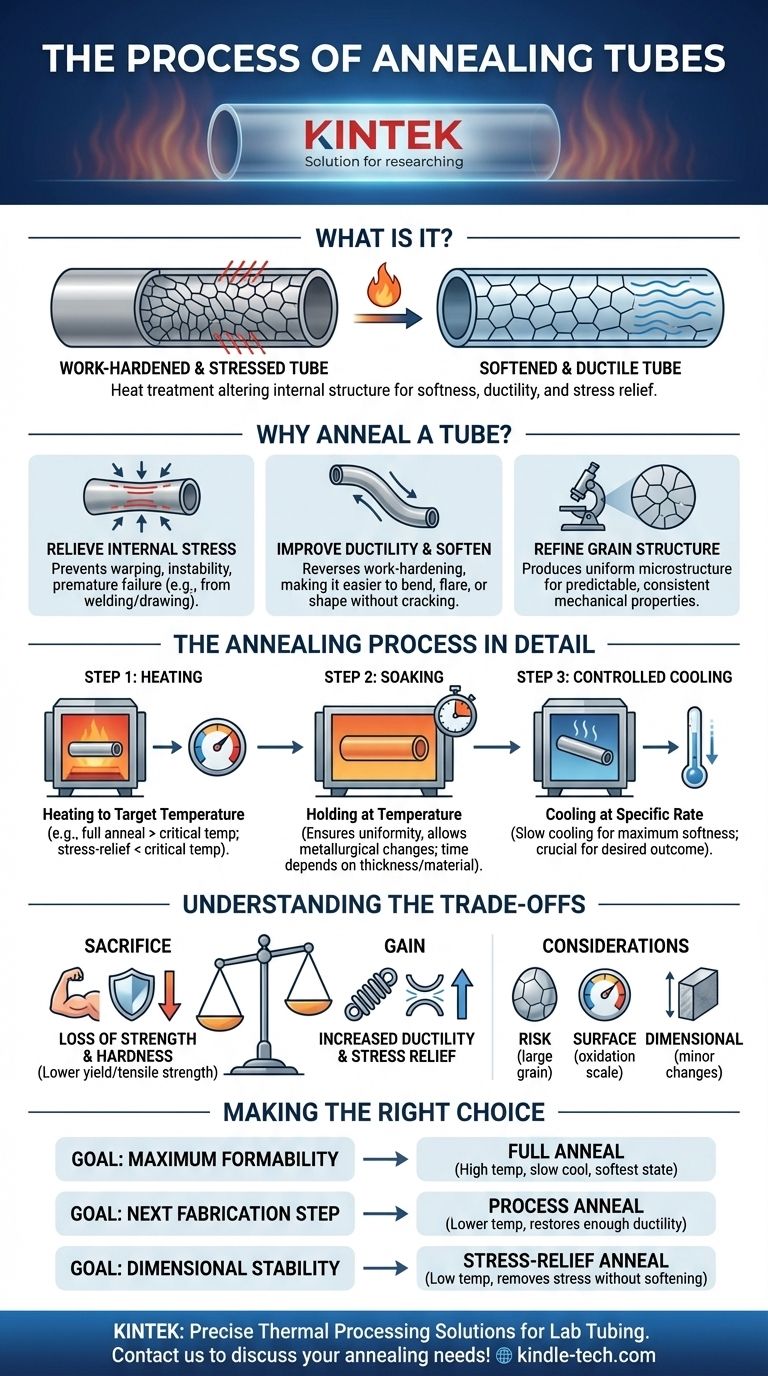

En substance, le recuit est un processus de traitement thermique qui modifie la structure interne d'un tube pour le rendre plus doux, plus ductile et plus facile à former. Il implique de chauffer le tube à une température spécifique, de le maintenir à cette température pendant une durée définie, puis de le refroidir de manière contrôlée. Ce processus inverse efficacement les effets de l'écrouissage et soulage les contraintes internes créées lors des processus de fabrication comme l'étirage ou le cintrage.

Le but principal du recuit d'un tube n'est pas seulement de le chauffer et de le refroidir, mais de réinitialiser stratégiquement ses propriétés métallurgiques. Il sacrifie la dureté et la résistance pour gagner une ductilité cruciale et un soulagement des contraintes, permettant une fabrication ultérieure ou assurant la stabilité dans son application finale.

Le but : Pourquoi recuire un tube ?

Le recuit est effectué pour résoudre des problèmes spécifiques introduits lors de la fabrication et de l'usinage des tubes. Il cible principalement la microstructure du matériau – l'arrangement interne de ses grains cristallins.

Pour soulager les contraintes internes

Les processus de fabrication comme le soudage, l'étirage ou le laminage à froid forcent les grains du métal dans un état contraint et déformé. C'est ce qu'on appelle la contrainte résiduelle interne.

Ces contraintes internes peuvent entraîner un gauchissement, une instabilité dimensionnelle au fil du temps, ou même une défaillance prématurée due à la fissuration par corrosion sous contrainte. Le recuit fournit l'énergie thermique nécessaire aux atomes pour se réorganiser dans un état plus stable et à plus faible énergie, relaxant efficacement le matériau comme un muscle tendu.

Pour améliorer la ductilité et adoucir le matériau

Lorsque le métal est travaillé, il devient plus dur et plus cassant par un processus appelé écrouissage ou durcissement par déformation. Bien qu'une dureté accrue puisse être souhaitable, elle rend le matériau difficile à plier, à évaser ou à façonner sans se fissurer.

Le recuit inverse cet effet. La chaleur provoque la formation et la croissance de nouveaux grains sans contrainte, un processus appelé recristallisation. Cette nouvelle structure granulaire rend le matériau significativement plus doux et plus ductile, lui permettant de subir une déformation plastique sévère.

Pour affiner la structure granulaire

Les propriétés d'un métal dépendent fortement de la taille et de la forme de ses grains. Des grains incohérents ou trop grands peuvent entraîner de mauvaises performances.

Des cycles de recuit spécifiques peuvent être conçus pour contrôler la taille des grains, produisant une microstructure plus uniforme et affinée. Cela conduit à des propriétés mécaniques plus prévisibles et cohérentes dans tout le tube.

Le processus de recuit en détail

Bien que le concept soit simple (chauffage, maintien en température, refroidissement), le contrôle précis de chaque variable est essentiel pour obtenir le résultat souhaité.

Étape 1 : Chauffage à la température cible

Le tube est chauffé dans un four ou par chauffage par induction. La température cible est le paramètre le plus critique et dépend entièrement du matériau et du type de recuit souhaité.

Par exemple, un recuit complet pour l'acier nécessite un chauffage au-dessus de sa température critique supérieure pour transformer complètement sa structure granulaire. Un recuit de détente, cependant, utilise une température beaucoup plus basse, suffisamment élevée pour soulager les contraintes mais trop basse pour provoquer un changement microstructural significatif.

Étape 2 : Maintien en température (maintien à température)

Une fois que le tube entier atteint la température cible, il est maintenu à cette température pendant une période spécifique. Ce temps de "maintien" garantit que la température est uniforme dans toute la section transversale du tube et permet aux changements métallurgiques souhaités (comme la recristallisation ou la diffusion des contraintes) de s'achever.

Le temps de maintien est fonction de l'épaisseur de la paroi du tube et de la composition du matériau. Un maintien trop court entraîne un recuit incomplet ; un maintien trop long peut entraîner une croissance granulaire indésirable.

Étape 3 : Refroidissement contrôlé

Après le maintien en température, le tube est refroidi. La vitesse de refroidissement est tout aussi importante que la température de chauffage.

Pour un recuit complet, l'objectif est de produire l'état le plus doux possible, ce qui nécessite généralement une vitesse de refroidissement très lente, souvent en laissant le matériau à l'intérieur du four pendant qu'il refroidit. Des vitesses de refroidissement plus rapides peuvent produire des structures plus dures et moins ductiles et sont généralement évitées, sauf si un résultat spécifique est souhaité.

Comprendre les compromis

Le recuit n'est pas une solution universelle et s'accompagne de considérations importantes. Une mauvaise compréhension de celles-ci peut conduire à un matériau qui ne répond pas aux exigences de performance.

Perte de résistance et de dureté

Le compromis principal est clair : vous sacrifiez la résistance et la dureté au profit de la ductilité. Un tube recuit aura une limite d'élasticité et une résistance à la traction beaucoup plus faibles que son homologue écroui. Cela doit être pris en compte dans la conception technique.

Risque de croissance granulaire excessive

Si la température de recuit est trop élevée ou si le temps de maintien est trop long, les grains nouvellement formés peuvent devenir excessivement grands. Cela peut dégrader la ténacité et la durée de vie en fatigue du matériau, le rendant cassant, surtout à basse température.

Oxydation de surface et calamine

Le chauffage du métal à haute température en présence d'oxygène provoquera la formation d'une couche d'oxyde, ou "calamine", à la surface. Cela peut être préjudiciable à l'apparence et peut nécessiter d'être éliminé par des processus secondaires comme le décapage ou le sablage.

Pour éviter cela, le recuit est souvent effectué dans un four à atmosphère contrôlée, utilisant des gaz inertes ou réducteurs (comme l'azote, l'argon ou l'hydrogène) pour déplacer l'oxygène.

Potentiel de changements dimensionnels

Le soulagement des contraintes internes peut entraîner de légers changements dans les dimensions du tube, y compris sa longueur et sa rectitude. Pour les applications de haute précision, ce potentiel de mouvement doit être anticipé et géré.

Faire le bon choix pour votre objectif

Le processus de recuit correct est entièrement dicté par votre objectif final.

- Si votre objectif principal est une formabilité maximale pour un cintrage ou un évasement sévère : Vous avez besoin d'un recuit complet qui produit l'état de matériau le plus doux possible en chauffant au-dessus de la température critique et en refroidissant très lentement.

- Si votre objectif principal est de préparer un tube écroui pour la prochaine étape d'étirage ou de formage : Un recuit intermédiaire (ou "recuit de processus") à une température plus basse est suffisant pour restaurer une ductilité suffisante pour poursuivre la fabrication sans provoquer de croissance granulaire excessive.

- Si votre objectif principal est d'assurer la stabilité dimensionnelle après le soudage ou l'usinage : Un recuit de détente à basse température est le bon choix, car il élimine les contraintes internes sans adoucir significativement le matériau ni modifier sa microstructure de base.

En fin de compte, comprendre le recuit vous permet de spécifier non seulement une pièce, mais une condition de matériau parfaitement adaptée à sa fonction prévue.

Tableau récapitulatif :

| But du recuit | Avantage clé |

|---|---|

| Soulager les contraintes internes | Prévient le gauchissement et la défaillance prématurée |

| Améliorer la ductilité | Permet un cintrage et un formage plus faciles |

| Affiner la structure granulaire | Assure des propriétés mécaniques cohérentes |

Besoin d'un traitement thermique précis pour les tubes de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions qui garantissent que vos processus de recuit sont contrôlés et reproductibles. Que vous travailliez avec de l'acier, du cuivre ou d'autres alliages, notre expertise vous aide à obtenir les propriétés matérielles parfaites pour la fabrication ou la stabilité. Contactez-nous dès aujourd'tx pour discuter de la manière dont nous pouvons soutenir les besoins de recuit de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- À quelle température l'alumine est-elle activée ? Optimisez la porosité pour l'adsorption

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelle est la fonction d'un four tubulaire ? Réaliser un traitement précis à haute température dans une atmosphère contrôlée