À la base, le dépôt chimique en phase vapeur (CVD) est un processus qui utilise des réactions chimiques pour créer un film mince de haute performance sur une surface. Le processus implique de placer un substrat dans une chambre de réaction, d'introduire des gaz spécifiques appelés précurseurs, puis d'utiliser la chaleur pour déclencher une réaction chimique à la surface du substrat, ce qui laisse derrière lui un revêtement solide.

Le concept fondamental à saisir est que le CVD n'est pas un processus de revêtement physique comme la peinture ou le placage. C'est un processus thermochimique où un nouveau matériau solide est synthétisé directement sur une surface à partir de réactifs gazeux.

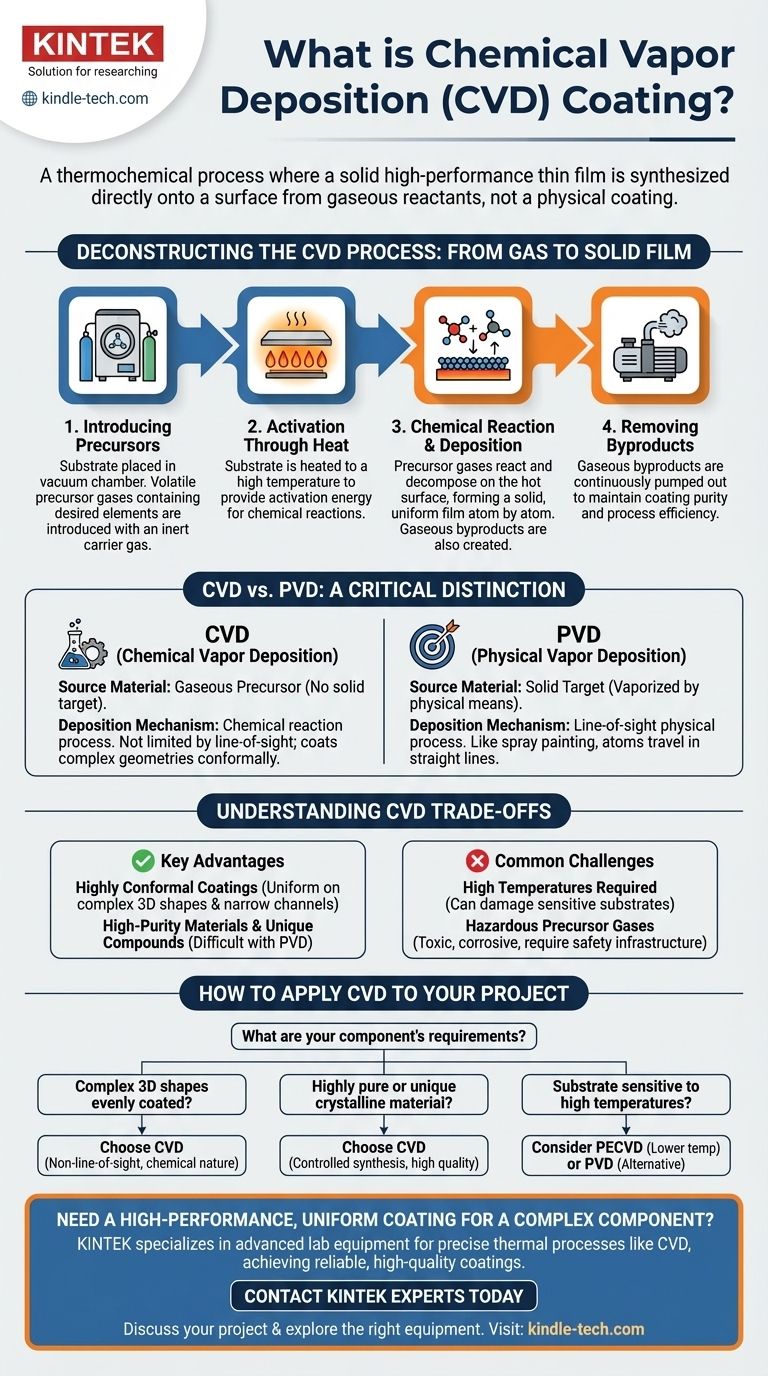

Déconstruire le processus CVD

Pour vraiment comprendre le CVD, nous devons regarder au-delà d'une simple liste d'étapes et examiner les principes à l'œuvre. L'ensemble du processus est une réaction chimique soigneusement contrôlée conçue pour construire un film couche par couche d'atomes.

Étape 1 : Introduction des précurseurs

Le processus commence par le placement de l'objet à revêtir, connu sous le nom de substrat, à l'intérieur d'une chambre à vide.

Une fois scellé, un mélange précis de gaz est introduit. Ce ne sont pas n'importe quels gaz ; ce sont des précurseurs volatils, qui sont des composés spécifiquement choisis parce qu'ils contiennent les éléments que nous voulons déposer.

Un gaz porteur inerte est également utilisé pour transporter les précurseurs et stabiliser l'environnement à l'intérieur de la chambre.

Étape 2 : Activation par la chaleur

Le principal activateur du processus CVD est l'énergie thermique. Le substrat est chauffé à une température spécifique, souvent très élevée.

Cette chaleur n'est pas destinée à faire fondre quoi que ce soit. Son seul but est de fournir l'énergie d'activation nécessaire aux gaz précurseurs pour réagir et se décomposer lorsqu'ils entrent en contact avec la surface chaude.

Étape 3 : La réaction chimique et le dépôt

C'est le cœur du processus. Lorsque les gaz précurseurs s'écoulent sur le substrat chauffé, l'énergie thermique les fait se désintégrer lors d'une réaction chimique contrôlée.

Les atomes souhaités du gaz précurseur se lient à la surface du substrat, commençant à former un film mince et uniforme. Les autres éléments du gaz précurseur forment de nouveaux composés gazeux appelés sous-produits.

Cela se produit sur toute la surface du substrat, permettant au CVD de revêtir des formes complexes avec une uniformité exceptionnelle.

Étape 4 : Élimination des sous-produits

Au fur et à mesure que le film solide se forme sur le substrat, les sous-produits gazeux de la réaction doivent être éliminés.

Un système de vide pompe en continu ces sous-produits volatils hors de la chambre. Cela les empêche de contaminer le film et garantit que la réaction de dépôt peut se poursuivre efficacement.

Une distinction critique : CVD vs PVD

Il est courant de confondre le dépôt chimique en phase vapeur (CVD) avec le dépôt physique en phase vapeur (PVD), mais ils fonctionnent sur des principes fondamentalement différents.

Le matériau source

En PVD, le matériau de revêtement commence comme une cible solide. Ce solide est ensuite vaporisé en un gaz en utilisant des moyens physiques comme la pulvérisation cathodique ou l'évaporation.

En CVD, le matériau de revêtement commence comme un précurseur gazeux. Il n'y a pas de cible solide qui est vaporisée à l'intérieur de la chambre.

Le mécanisme de dépôt

Le PVD est en grande partie un processus physique en ligne de mire, un peu comme la peinture au pistolet. Les atomes vaporisés voyagent en ligne droite de la source au substrat.

Le CVD est un processus de réaction chimique. Parce qu'il repose sur des gaz réagissant sur une surface chaude, il n'est pas limité par la ligne de mire et peut revêtir de manière conforme des géométries très complexes et complexes.

Comprendre les compromis du CVD

Aucun processus n'est parfait pour toutes les applications. Comprendre les avantages et les défis du CVD est essentiel pour prendre une décision éclairée.

Avantages clés

Le principal avantage du CVD est sa capacité à produire des revêtements hautement conformes. Il peut revêtir uniformément l'intérieur de canaux longs et étroits et de structures 3D complexes où un processus physique échouerait.

Le CVD permet également la création de matériaux de très haute pureté et de composés uniques qui seraient difficiles à produire sous forme de cible solide pour le PVD.

Défis courants

Le plus grand défi est souvent la température élevée requise. Ces températures peuvent endommager ou altérer certains matériaux de substrat, limitant la gamme d'applications.

De plus, les gaz précurseurs utilisés peuvent être très toxiques, corrosifs ou coûteux, nécessitant un investissement important dans les infrastructures de sécurité et de manipulation.

Comment appliquer cela à votre projet

Le choix de la bonne technologie de revêtement dépend entièrement des exigences de votre composant et de sa fonction prévue.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Le CVD est souvent le meilleur choix en raison de sa nature basée sur des réactions chimiques et non en ligne de mire.

- Si vous avez besoin de déposer un matériau cristallin très pur ou unique : La synthèse contrôlée possible avec le CVD permet une qualité et une composition de matériau exceptionnelles.

- Si votre substrat est sensible aux températures élevées : Vous devez étudier les variantes de CVD à basse température (comme le PECVD) ou envisager le PVD comme une alternative plus appropriée.

Comprendre le mécanisme fondamental de la formation d'un revêtement est la clé pour sélectionner le bon processus pour votre objectif spécifique.

Tableau récapitulatif :

| Étape du processus CVD | Action clé | Objectif |

|---|---|---|

| 1. Introduction du précurseur | Introduire des gaz spécifiques dans une chambre à vide | Fournir les éléments chimiques pour le revêtement |

| 2. Activation thermique | Chauffer le substrat à haute température | Fournir l'énergie nécessaire à la réaction chimique |

| 3. Réaction et dépôt | Les précurseurs réagissent sur la surface chaude du substrat | Forme un film mince solide et uniforme atome par atome |

| 4. Élimination des sous-produits | Pomper les sous-produits gazeux hors de la chambre | Maintient la pureté du revêtement et l'efficacité du processus |

Besoin d'un revêtement uniforme et performant pour un composant complexe ?

Le processus CVD excelle dans le revêtement de géométries 3D complexes avec une conformité et une pureté des matériaux exceptionnelles. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour des processus thermiques précis comme le CVD. Nos solutions aident les laboratoires et les fabricants à obtenir des revêtements fiables et de haute qualité pour la R&D et la production.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont le CVD peut améliorer votre projet et explorer l'équipement adapté à votre application spécifique.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelle est la fonction de l'argon de haute pureté dans la LCVD ? Optimisez votre dépôt de couches minces grâce à un contrôle précis du gaz porteur

- Quels sont les paramètres du processus CVD ? Qualité du film maître, taux et conformité

- Quelles sont les méthodes de synthèse des nanotubes de carbone ? Choisissez la bonne technique pour votre laboratoire

- Quelle est la température du polysilicium en LPCVD ? Maîtriser la clé de la structure et des performances du film

- Le CVD est-il un procédé chimique utilisé pour produire des matériaux haute performance ? Ingénierie des matériaux avancés, atome par atome

- Quel est le précurseur typique utilisé dans la synthèse de graphène par CVD ? Le rôle du méthane dans la croissance de haute qualité

- Comment fonctionne le procédé de dépôt chimique en phase vapeur (CVD) ? Maîtriser les principes du revêtement par couches minces

- Qu'est-ce que le CVD et comment préparer des nanotubes de carbone par CVD ? Un guide étape par étape pour une synthèse contrôlée