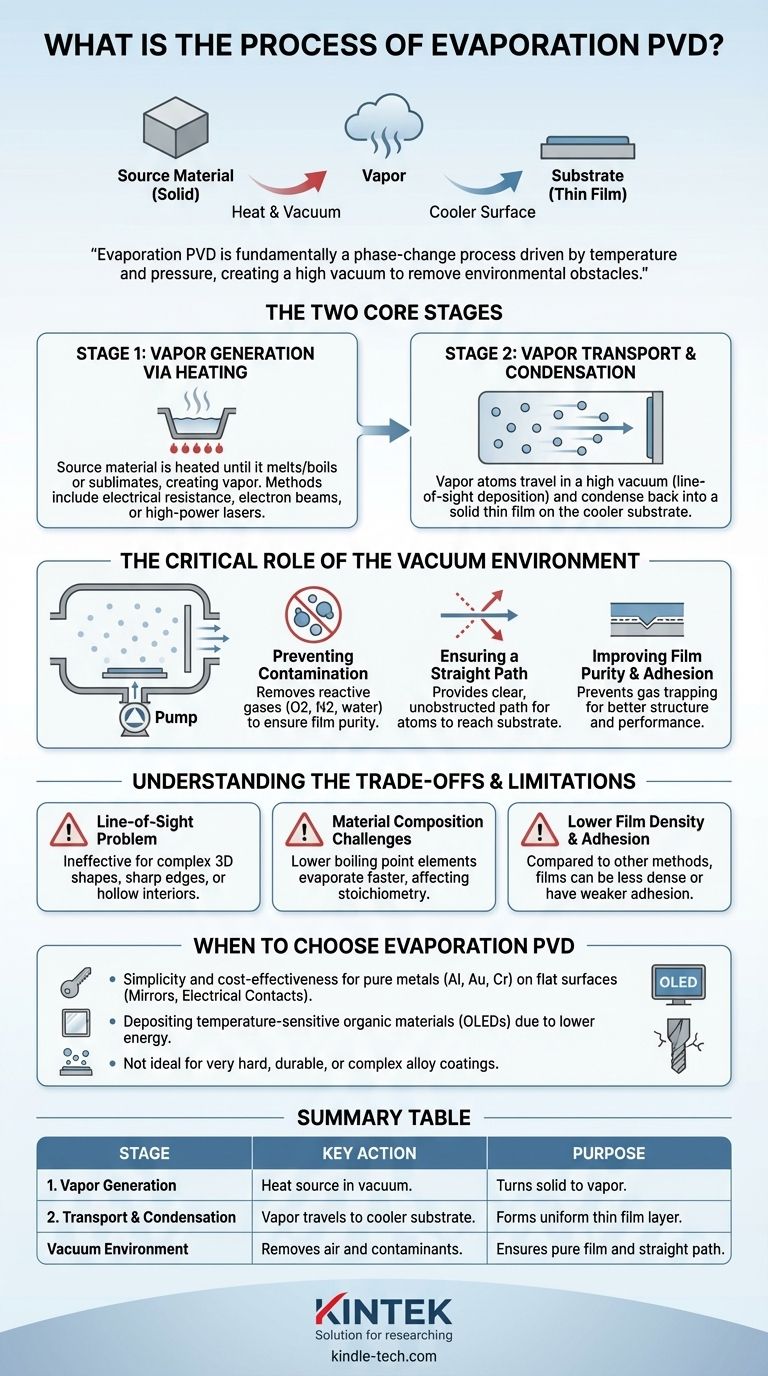

À la base, le PVD par évaporation est un processus qui utilise la chaleur pour transformer un matériau solide en vapeur dans un vide poussé. Cette vapeur voyage ensuite et se condense sur une surface plus froide, appelée substrat, pour former un film mince et précis. L'ensemble de la méthode repose sur le changement d'état physique d'un matériau source — de solide à gaz, puis de nouveau à solide — dans un environnement hautement contrôlé.

Le PVD par évaporation est fondamentalement un processus de changement de phase piloté par la température et la pression. En créant un vide poussé, le processus élimine les obstacles environnementaux, permettant aux atomes vaporisés de voyager en ligne droite d'une source chaude vers un substrat plus froid, assurant un dépôt pur et direct.

Les deux étapes fondamentales de l'évaporation

L'ensemble du processus, bien que semblant complexe, peut être compris comme une séquence de deux événements physiques fondamentaux. C'est un voyage direct du matériau source au film fini.

Étape 1 : Génération de vapeur par chauffage

Le processus commence par le chauffage d'un matériau source, souvent appelé « cible », à l'intérieur d'une chambre à vide. Ce matériau est chauffé jusqu'à atteindre une température à laquelle il fond et bout, ou se sublime directement de l'état solide à l'état gazeux.

Ceci crée un nuage d'atomes vaporisés. Le chauffage lui-même peut être réalisé par plusieurs méthodes, notamment le chauffage par résistance électrique (comme un filament dans une ampoule), les faisceaux d'électrons ou les lasers haute puissance.

Étape 2 : Transport et condensation de la vapeur

Une fois à l'état gazeux, les atomes s'éloignent de la source. Comme cela se produit dans un vide poussé, les atomes se déplacent en ligne droite avec peu ou pas de collisions, un principe connu sous le nom de dépôt en ligne de visée.

Lorsque ces atomes vaporisés frappent le substrat plus froid, ils perdent rapidement leur énergie thermique et se recondensent à l'état solide. Cette condensation progressive s'accumule, couche par couche, pour former un film mince uniforme sur toute surface ayant une ligne de visée directe avec la source.

Le rôle critique de l'environnement sous vide

Effectuer l'évaporation sous vide poussé n'est pas facultatif ; c'est essentiel pour le succès du processus. Le vide résout plusieurs problèmes critiques.

Prévention de la contamination

Un vide élimine les gaz réactifs comme l'oxygène, l'azote et la vapeur d'eau de la chambre. Sans cette étape, ces gaz réagiraient avec la vapeur chaude, créant des composés indésirables et contaminant le film final.

Assurer un chemin droit

À pression atmosphérique normale, les atomes évaporés entreraient constamment en collision avec les molécules d'air. Cela les disperserait de manière aléatoire, les empêchant d'atteindre le substrat de manière contrôlée. Un vide fournit un chemin clair et dégagé.

Amélioration de la pureté et de l'adhérence du film

En éliminant les autres gaz, le vide garantit que seul le matériau source est déposé sur le substrat. Cela empêche les gaz de rester piégés dans le film en croissance, ce qui compromettrait son intégrité structurelle, sa densité et ses performances. Le chauffage approprié du substrat peut également être utilisé pour améliorer l'adhérence et l'uniformité du film.

Comprendre les compromis et les limites

Bien qu'efficace, le PVD par évaporation n'est pas une solution universelle. Ses principes fondamentaux créent des limites spécifiques que vous devez prendre en compte.

Le problème de la « ligne de visée »

Étant donné que la vapeur voyage en ligne droite, l'évaporation ne peut recouvrir que les surfaces directement visibles depuis la source. Elle est très inefficace pour revêtir des formes 3D complexes, des arêtes vives ou l'intérieur d'objets creux.

Défis liés à la composition des matériaux

Lors de l'évaporation d'un alliage ou d'un composé comportant plusieurs éléments, l'élément ayant le point d'ébullition le plus bas s'évaporera plus rapidement. Cela peut conduire à un film dont la composition chimique (stœchiométrie) est différente de celle du matériau source d'origine.

Densité et adhérence du film plus faibles

Comparés à d'autres méthodes de PVD comme la pulvérisation cathodique, les atomes évaporés arrivent sur le substrat avec une énergie cinétique relativement faible. Cela peut parfois entraîner des films moins denses ou ayant une adhérence plus faible au substrat, bien que cela puisse être atténué par le chauffage du substrat.

Quand choisir le PVD par évaporation

Votre choix d'une technique de dépôt doit toujours être guidé par l'objectif final de votre projet.

- Si votre objectif principal est la simplicité et la rentabilité pour les métaux purs : L'évaporation est souvent la méthode PVD la plus directe pour déposer des matériaux comme l'aluminium, l'or ou le chrome sur des substrats plats pour des applications telles que les miroirs ou les contacts électriques.

- Si votre objectif principal est de déposer des matériaux organiques sensibles à la température : La nature à faible énergie de l'évaporation thermique est idéale pour les matériaux, tels que ceux utilisés dans les écrans OLED, qui seraient endommagés par le bombardement d'ions à haute énergie trouvé dans d'autres méthodes.

- Si votre objectif principal est de créer un revêtement d'alliage très dur, durable ou complexe : Vous devriez vous tourner vers d'autres méthodes comme la pulvérisation cathodique, car l'évaporation a du mal à maintenir la stœchiométrie et produit des films avec une densité et une adhérence plus faibles.

Comprendre ces principes fondamentaux vous permet de choisir la bonne technique de dépôt en fonction de votre matériau, de votre géométrie et des propriétés de film souhaitées.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Génération de vapeur | Chauffer un matériau source sous vide. | Transformer le matériau solide en vapeur. |

| 2. Transport et condensation | La vapeur voyage et se condense sur un substrat plus froid. | Former une couche de film mince uniforme couche par couche. |

| Environnement sous vide | Éliminer l'air et les contaminants de la chambre. | Assurer un film pur et un chemin de dépôt en ligne droite. |

Prêt à améliorer les capacités de votre laboratoire grâce au dépôt de couches minces de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes PVD avancés adaptés à vos besoins de recherche et de production. Que vous travailliez avec des métaux purs pour l'électronique ou des matériaux sensibles à la température pour les OLED, nos solutions garantissent pureté, cohérence et fiabilité.

Laissez nos experts vous aider à choisir l'équipement idéal pour obtenir une qualité de film supérieure et améliorer l'efficacité de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir l'avantage KINTEK !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté