À la base, la fusion par induction est un processus métallurgique qui utilise les principes de l'induction électromagnétique pour chauffer et faire fondre le métal sans aucun contact direct avec une source de chaleur. Un courant alternatif (CA) est envoyé à travers une bobine de cuivre, générant un champ magnétique puissant qui induit des courants électriques dans le métal lui-même, provoquant son chauffage rapide et sa liquéfaction de l'intérieur vers l'extérieur.

Le mécanisme central de la fusion par induction est la conversion électrothermique. Elle transforme l'énergie électrique en un champ magnétique, qui induit à son tour des courants électriques internes (courants de Foucault) dans le métal, générant une chaleur intense grâce à la résistance électrique propre du métal.

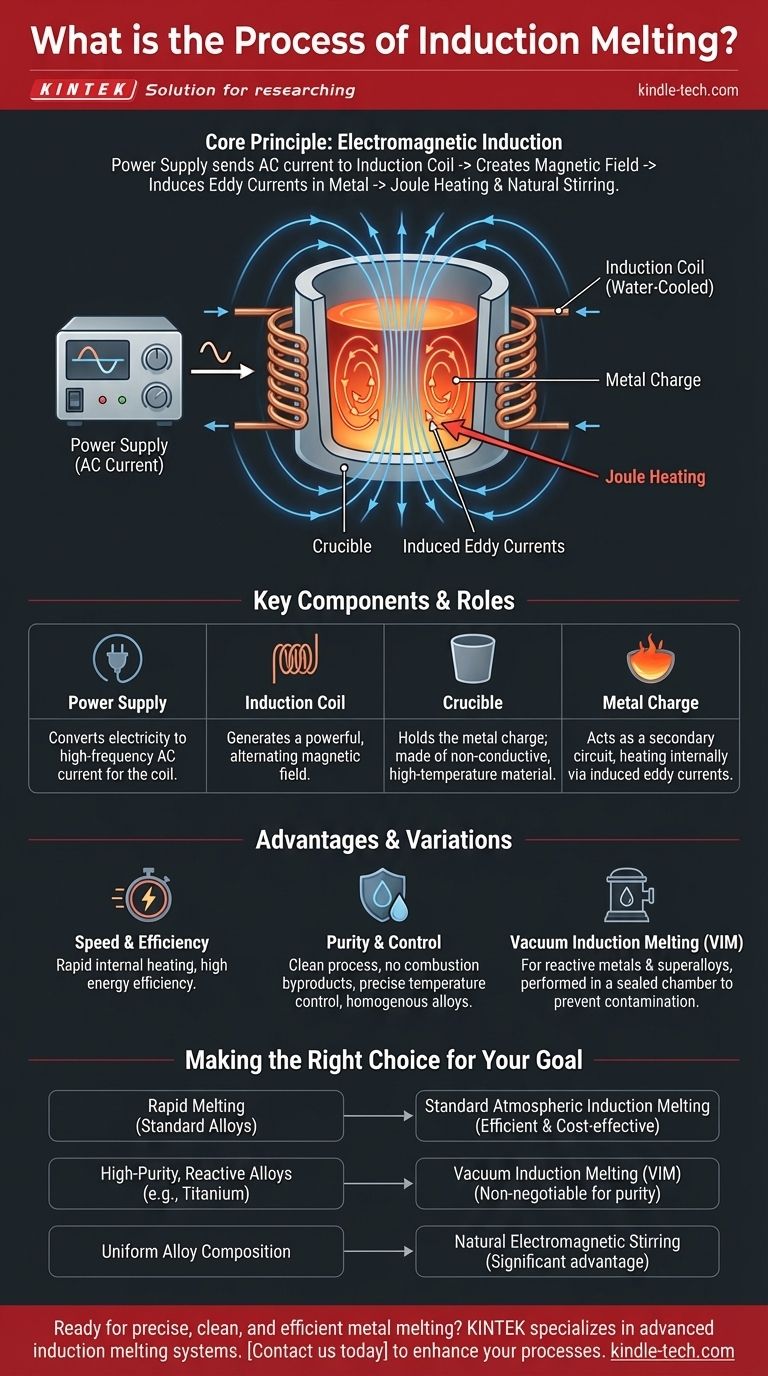

Le principe fondamental : l'induction électromagnétique en action

La fusion par induction fonctionne sur les mêmes principes fondamentaux qu'un transformateur électrique. Le système est conçu pour transformer la pièce de métal que vous souhaitez faire fondre en une partie active du circuit électrique.

La source d'alimentation et la bobine

Le processus commence par une alimentation électrique à haute fréquence qui envoie un puissant courant alternatif à travers une bobine à plusieurs spires, généralement constituée de tubes en cuivre refroidis à l'eau. Cette bobine d'induction agit comme l'enroulement primaire d'un transformateur.

Création du champ magnétique

Lorsque le courant alternatif circule dans la bobine, il génère un champ magnétique puissant et rapidement inversé dans l'espace à l'intérieur et autour de la bobine. Le métal à faire fondre, appelé la charge, est placé à l'intérieur d'un creuset positionné dans cette bobine.

Induction de courants de Foucault dans le métal

Ce puissant champ magnétique pénètre la charge métallique. Selon la loi d'induction de Faraday, le champ magnétique variable induit des courants électriques circulaires dans le métal conducteur. Ce sont les courants de Foucault. La charge métallique devient effectivement un enroulement secondaire du transformateur court-circuité.

Génération de chaleur par effet Joule

Les courants de Foucault induits circulent à l'encontre de la résistance électrique inhérente du métal. Cette résistance au flux de courant génère une chaleur immense, un phénomène connu sous le nom d'effet Joule. Comme cette chaleur est générée à l'intérieur du métal lui-même, le processus est incroyablement rapide et efficace.

L'effet d'agitation naturel

Un avantage clé de ce processus est la force électromagnétique créée par les courants de Foucault. Cette force provoque une agitation vigoureuse dans le bain de métal en fusion, favorisant l'homogénéité chimique et une température uniforme dans toute la masse fondue.

Comprendre les composants clés

Un four à induction typique est un système propre et relativement simple, composé de trois composants principaux qui fonctionnent de concert.

L'alimentation électrique

Une alimentation électrique moderne à semi-conducteurs convertit l'électricité du réseau en courant alternatif à haute intensité et à fréquence moyenne à élevée requis pour le processus. La fréquence est une variable critique qui peut être ajustée en fonction du type de métal et de la taille de la masse fondue.

La bobine d'induction

C'est la bobine de cuivre conçue qui génère le champ magnétique. Elle est presque toujours creuse pour permettre un refroidissement continu à l'eau, ce qui empêche la bobine elle-même de fondre en raison de l'immense chaleur rayonnante de la charge en fusion.

Le creuset

Le creuset est le récipient réfractaire qui contient la charge métallique. Il doit être fabriqué à partir d'un matériau, tel que la céramique ou le graphite, capable de résister à des températures extrêmes et qui est non conducteur, afin de ne pas chauffer sous l'effet du champ magnétique.

Avantages et variations du processus

Bien qu'elle soit très efficace, le choix de la fusion par induction et de sa configuration spécifique dépend du résultat souhaité, en particulier en ce qui concerne la pureté du métal.

Avantage : Vitesse et efficacité

La chaleur est générée directement à l'intérieur du matériau, ce qui entraîne des cycles de fusion très rapides et une grande efficacité énergétique par rapport aux méthodes qui dépendent de la combustion externe ou des éléments chauffants.

Avantage : Pureté et contrôle

Sans sous-produits de combustion, la fusion par induction est un processus exceptionnellement propre. Ce contrôle précis de la température et l'action d'agitation inhérente le rendent idéal pour produire des alliages homogènes de haute qualité.

Variation du processus : Fusion par induction sous vide (VIM)

Pour les métaux très réactifs et les superalliages qui s'oxydent ou réagissent facilement avec l'azote de l'air, l'ensemble du processus peut être effectué dans une chambre étanche scellée sous vide. Ce processus, connu sous le nom de fusion par induction sous vide (VIM), empêche la contamination et est essentiel pour produire les matériaux de très haute pureté utilisés dans les applications aérospatiales et médicales.

Faire le bon choix pour votre objectif

Choisir le bon processus d'induction est essentiel pour atteindre votre objectif métallurgique spécifique.

- Si votre objectif principal est la fusion rapide de métaux ferreux et non ferreux standard : La fusion par induction atmosphérique standard est le choix le plus efficace et le plus rentable.

- Si votre objectif principal est de créer des alliages réactifs de haute pureté (tels que le titane ou les superalliages à base de nickel) : La fusion par induction sous vide (VIM) est non négociable pour éviter la contamination atmosphérique.

- Si votre objectif principal est d'obtenir une composition d'alliage très uniforme : L'action d'agitation électromagnétique naturelle de tout processus de fusion par induction offre un avantage significatif par rapport aux méthodes de four statique.

En comprenant ces principes fondamentaux, vous pouvez tirer parti de la fusion par induction pour obtenir un contrôle précis, propre et efficace de votre processus métallurgique.

Tableau récapitulatif :

| Composant | Rôle dans le processus |

|---|---|

| Alimentation électrique | Convertit l'électricité en courant alternatif à haute fréquence pour la bobine. |

| Bobine d'induction | Génère un champ magnétique alternatif puissant. |

| Creuset | Contient la charge métallique ; fabriqué en matériau non conducteur et résistant aux hautes températures. |

| Charge métallique | Agit comme un circuit secondaire, chauffant en interne via des courants de Foucault induits. |

Prêt à réaliser une fusion de métaux précise, propre et efficace ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de fusion par induction conçus pour des performances supérieures. Que vous travailliez avec des alliages standard ou des métaux réactifs de haute pureté, nos solutions offrent la vitesse, le contrôle et la pureté que votre laboratoire exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de fusion par induction peut améliorer vos processus métallurgiques et répondre à vos objectifs spécifiques de recherche ou de production.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques