À la base, le processus PACVD est une méthode de dépôt de films minces haute performance sur une surface à des températures relativement basses. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel, qui repose sur une chaleur extrême pour déclencher des réactions chimiques, le dépôt chimique en phase vapeur assisté par plasma (PACVD) utilise un gaz énergisé, ou plasma, pour activer le processus. Cette différence fondamentale permet le revêtement de matériaux qui seraient endommagés ou détruits par des méthodes à haute température.

L'innovation centrale du PACVD est son utilisation du plasma comme source d'énergie. Cela permet la formation de revêtements denses, durables et très adhérents à des températures suffisamment basses pour être compatibles avec des substrats sensibles à la chaleur comme les plastiques, l'aluminium et certains aciers.

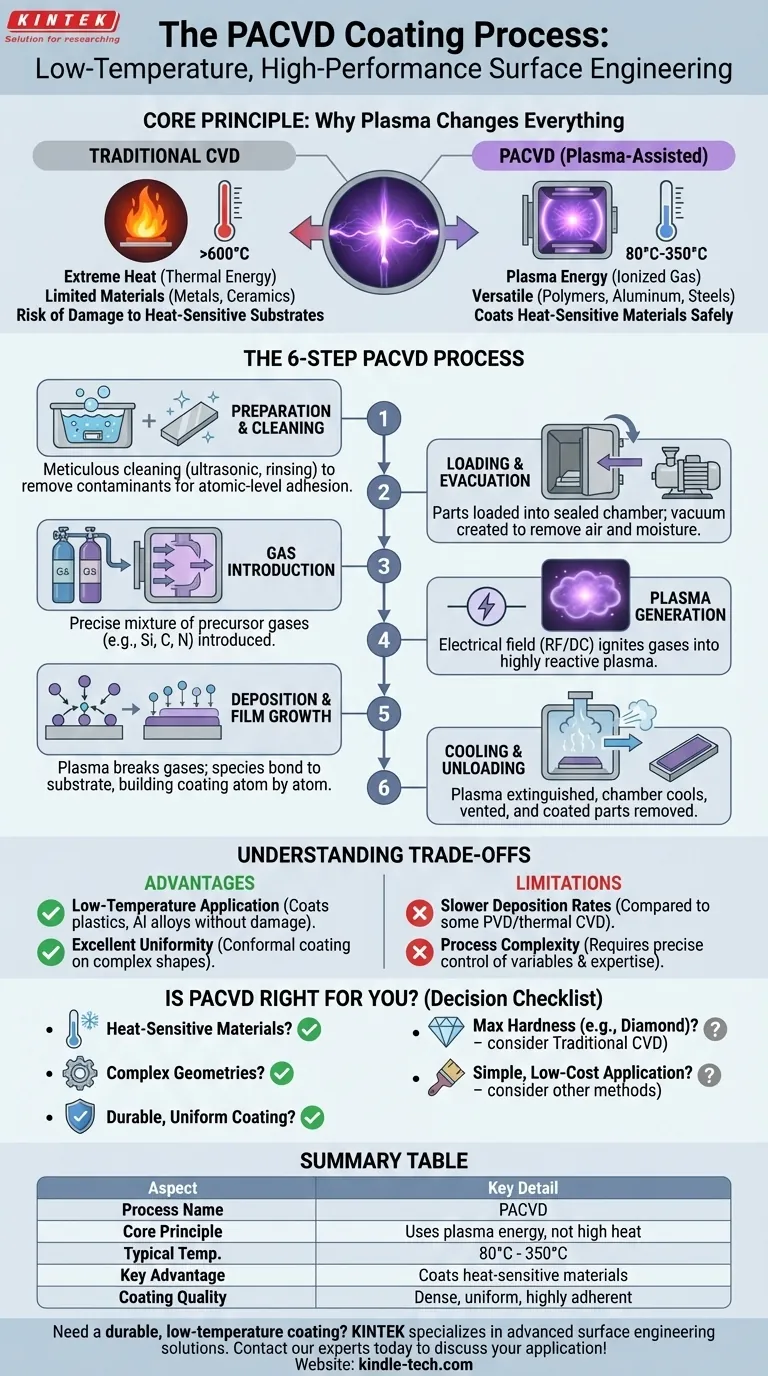

Le principe de base : pourquoi le plasma change tout

Les méthodes de revêtement traditionnelles présentent souvent un choix difficile entre performance et compatibilité des matériaux. Le PACVD a été développé pour résoudre ce problème en modifiant fondamentalement la façon dont la réaction de revêtement est alimentée.

Limites du CVD traditionnel

Le dépôt chimique en phase vapeur (CVD) standard nécessite des températures très élevées, dépassant souvent 600 °C (1112 °F). Cette chaleur fournit l'énergie thermique nécessaire pour décomposer les gaz précurseurs et former un revêtement sur la surface d'un substrat.

Cependant, ces températures extrêmes limitent les types de matériaux pouvant être revêtus, excluant la plupart des polymères, certains alliages et les composants trempés dont les propriétés seraient altérées.

Le rôle du plasma comme source d'énergie

Le PACVD crée un environnement sous vide à basse pression, puis introduit un champ électrique pour exciter les gaz précurseurs dans un état de plasma. Ce plasma est un mélange hautement réactif d'ions, d'électrons et de particules neutres.

L'énergie intense au sein du plasma est suffisante pour décomposer les molécules de gaz et initier les réactions chimiques nécessaires au dépôt. Elle remplace efficacement le besoin d'énergie thermique extrême.

Avantages clés : polyvalence et qualité

En utilisant le plasma au lieu d'une chaleur élevée, les processus PACVD peuvent fonctionner à des températures beaucoup plus basses, généralement entre 80 °C et 350 °C. Cela ouvre la porte au revêtement d'une vaste gamme de matériaux sensibles à la chaleur.

De plus, l'environnement plasma conduit souvent à des revêtements avec une excellente adhérence, une densité élevée et une uniformité supérieure, même sur des formes complexes.

Le processus PACVD étape par étape

Le processus PACVD est une opération précise en plusieurs étapes qui se déroule entièrement dans une chambre à vide scellée. Chaque étape est essentielle à la qualité du revêtement final.

Étape 1 : Préparation et nettoyage du substrat

C'est sans doute l'une des étapes les plus critiques. Le substrat (la pièce à revêtir) doit être méticuleusement nettoyé pour assurer une bonne adhérence du revêtement.

Ce processus en plusieurs étapes comprend souvent le nettoyage par ultrasons, le rinçage et le séchage pour éliminer complètement les huiles, les lubrifiants, la poussière et tout autre contaminant de surface. Une surface atomiquement propre est la base d'un revêtement réussi.

Étape 2 : Chargement et évacuation de la chambre

Une fois nettoyées, les pièces sont soigneusement chargées dans la chambre PACVD sur des supports spécialisés. La chambre est ensuite scellée et de puissantes pompes créent un environnement de vide poussé, éliminant pratiquement tout l'air et l'humidité résiduelle.

Étape 3 : Introduction des gaz précurseurs

Une fois le vide établi, un mélange précis de gaz précurseurs est introduit dans la chambre. Ces gaz contiennent les éléments chimiques qui formeront finalement la couche de revêtement souhaitée (par exemple, silicium, carbone, azote).

Étape 4 : Génération de plasma

Un champ électrique, généralement radiofréquence (RF) ou courant continu (DC), est appliqué à l'intérieur de la chambre. Cette énergie allume les gaz précurseurs, les transformant en plasma lumineux et énergisé qui caractérise le processus PACVD.

Étape 5 : Dépôt et croissance du film

Dans le plasma, les molécules de gaz précurseurs sont décomposées en espèces hautement réactives. Ces espèces sont ensuite attirées vers la surface du substrat, où elles réagissent et se lient, construisant le revêtement une couche atomique à la fois. Ce processus se poursuit jusqu'à ce que l'épaisseur de revêtement souhaitée soit atteinte.

Étape 6 : Refroidissement et déchargement

Une fois le cycle de dépôt terminé, le plasma est éteint et la chambre est laissée à refroidir. La chambre est ensuite ventilée pour revenir à la pression atmosphérique, et les pièces nouvellement revêtues sont soigneusement retirées.

Comprendre les compromis du PACVD

Comme toute technologie avancée, le PACVD présente un profil spécifique de forces et de faiblesses. Comprendre celles-ci est essentiel pour déterminer si c'est la bonne solution pour un problème donné.

Avantage : Application à basse température

C'est l'avantage déterminant du PACVD. Sa capacité à revêtir les polymères, les alliages d'aluminium et les aciers pré-trempés sans altérer leurs propriétés fondamentales est un avantage significatif par rapport aux alternatives à haute température.

Avantage : Excellente uniformité

Parce que le gaz précurseur remplit toute la chambre avant d'être activé, le PACVD peut produire des revêtements très conformes qui couvrent des géométries complexes et des surfaces internes plus efficacement que les processus en ligne de mire comme le PVD (dépôt physique en phase vapeur).

Limitation : Vitesses de dépôt plus lentes

Généralement, les processus PACVD peuvent avoir des vitesses de dépôt plus faibles par rapport à certaines techniques PVD ou CVD thermique. Cela peut le rendre moins adapté aux applications nécessitant des revêtements extrêmement épais ou un débit très élevé.

Limitation : Complexité du processus

Les systèmes PACVD sont sophistiqués et nécessitent un contrôle précis de nombreuses variables, y compris le mélange de gaz, la pression, la puissance et la température. Cette complexité peut se traduire par des coûts d'équipement plus élevés et un besoin d'expertise opérationnelle spécialisée.

Le PACVD est-il le bon choix pour votre application ?

Choisir la bonne technologie de revêtement nécessite d'aligner ses capacités avec vos objectifs de projet spécifiques.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PACVD est l'une des meilleures technologies disponibles, offrant des revêtements durs et durables pour les polymères, l'aluminium et les composants trempés.

- Si votre objectif principal est d'obtenir un revêtement très conforme sur des formes complexes : La nature gazeuse du PACVD offre un avantage distinct par rapport aux méthodes en ligne de mire, assurant une couverture plus uniforme.

- Si votre objectif principal est une dureté maximale ou une résistance à l'usure sur un matériau stable en température : Le CVD traditionnel à haute température pourrait offrir des revêtements plus durs (comme le diamant), tandis que certaines technologies PVD peuvent offrir des performances plus élevées pour des applications spécifiques d'outils de coupe.

- Si votre objectif principal est de minimiser les coûts pour une application simple : Des méthodes de revêtement plus simples comme la galvanoplastie ou la peinture peuvent être plus rentables si les propriétés avancées d'un film PACVD ne sont pas requises.

En fin de compte, comprendre les principes fondamentaux du processus PACVD vous permet de prendre une décision éclairée en fonction de vos exigences uniques en matière de matériaux et de performances.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Nom du processus | Dépôt chimique en phase vapeur assisté par plasma (PACVD) |

| Principe de base | Utilise l'énergie du plasma au lieu d'une chaleur élevée pour déposer des revêtements |

| Plage de température typique | 80 °C - 350 °C (176 °F - 662 °F) |

| Avantage clé | Revêt les matériaux sensibles à la chaleur (plastiques, aluminium) |

| Qualité du revêtement | Films denses, uniformes et très adhérents |

Besoin d'un revêtement durable à basse température pour vos composants sensibles à la chaleur ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe pour l'ingénierie de surface. Notre expertise peut vous aider à déterminer si le PACVD est la solution idéale pour le revêtement de vos polymères, alliages d'aluminium ou pièces complexes. Nous fournissons la technologie et le support pour améliorer les performances et la longévité de votre produit.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'application !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température