Le collage par frittage est un processus d'assemblage à l'état solide qui fusionne des matériaux ensemble en utilisant la chaleur et la pression, le tout sans atteindre leur point de fusion. Au lieu de liquéfier les matériaux, cette technique énergise les atomes aux surfaces de contact, les faisant diffuser à travers la frontière et former une liaison métallurgique solide et continue.

Le principe fondamental du collage par frittage est d'assembler des matériaux sans les faire fondre. Cette dépendance à la diffusion atomique préserve les propriétés originales du matériau, ce qui en fait une technique essentielle pour l'assemblage de matériaux dissemblables ou avancés où le soudage traditionnel n'est pas une option.

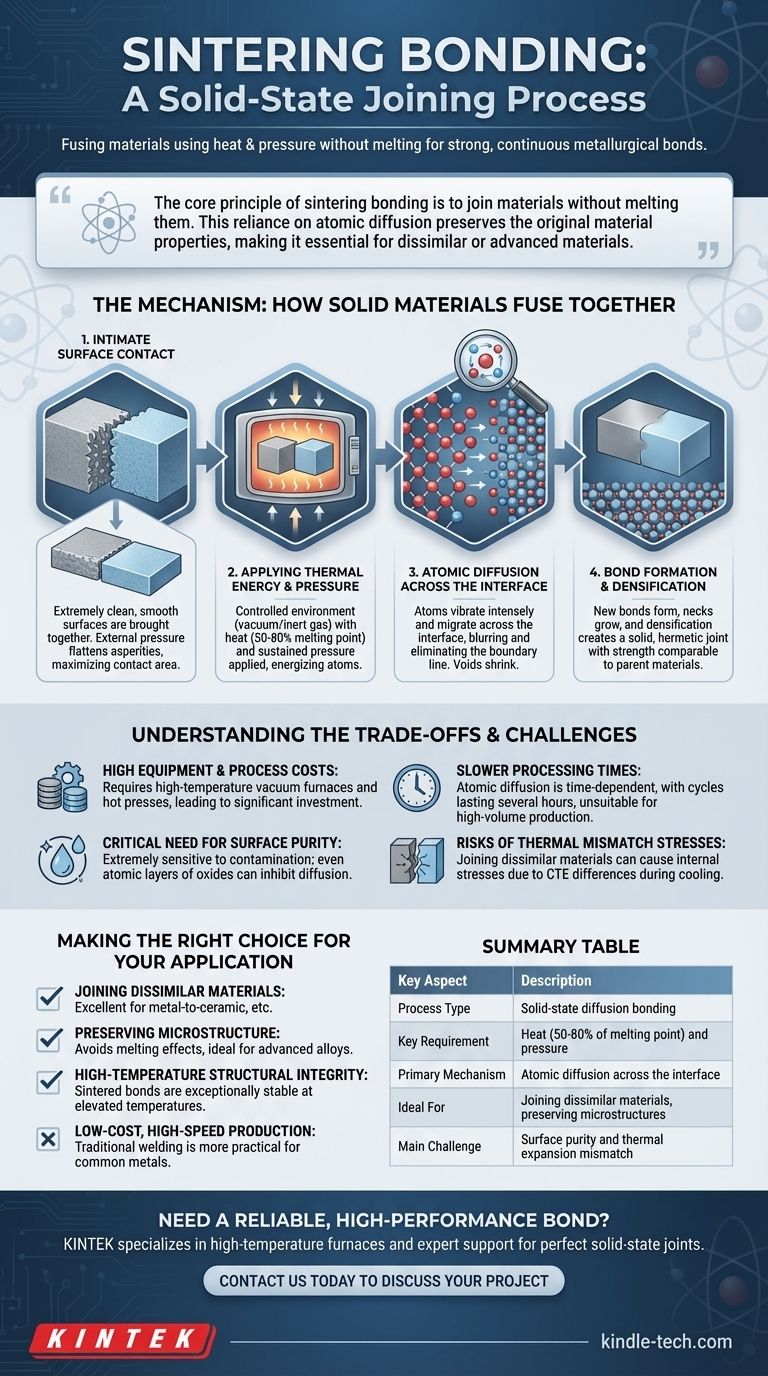

Le mécanisme : Comment les matériaux solides fusionnent-ils ensemble

Comprendre le collage par frittage nécessite d'examiner le niveau atomique. Le processus transforme deux pièces distinctes en un seul composant unifié en encourageant les atomes à migrer et à éliminer la frontière entre eux.

Étape 1 : Contact intime des surfaces

Le processus commence par mettre en contact deux surfaces extrêmement propres et lisses. Tout oxyde, contaminant ou débris microscopique peut agir comme une barrière et empêcher la diffusion atomique nécessaire à une liaison réussie.

Ce contact initial est généralement amélioré par l'application d'une pression externe, qui aplatit les aspérités de surface (pics et vallées microscopiques) et maximise la zone de contact entre les deux pièces.

Étape 2 : Application d'énergie thermique et de pression

L'assemblage est placé dans un environnement contrôlé, souvent un four sous vide ou à gaz inerte, pour éviter l'oxydation à haute température. La chaleur est appliquée, généralement entre 50 % et 80 % du point de fusion absolu du matériau ayant le point de fusion le plus bas.

Cette énergie thermique ne fait pas fondre le matériau, mais fait vibrer intensément ses atomes, leur donnant la mobilité nécessaire pour se déplacer. La pression est maintenue pour garder les surfaces en contact intime.

Étape 3 : Diffusion atomique à travers l'interface

Avec une énergie thermique suffisante, les atomes aux points de contact commencent à sauter à travers l'interface d'un matériau à l'autre. Cette migration bidirectionnelle est le cœur du processus de frittage.

La diffusion estompe et finit par effacer la ligne de démarcation originale. Les vides et les lacunes qui existaient autrefois entre les deux surfaces se réduisent progressivement à mesure qu'ils sont remplis par ces atomes migrants.

Étape 4 : Formation de la liaison et densification

Au fur et à mesure que les atomes diffusent, ils forment de nouvelles liaisons métalliques ou céramiques, créant de petits "cols" qui relient les deux surfaces. Avec le temps, ces cols s'élargissent et se multiplient.

La diffusion continue conduit à la densification de l'interface, éliminant les pores et créant un joint solide et hermétique. Le résultat final est un composant unique et continu avec une liaison qui peut être aussi solide que les matériaux parents eux-mêmes.

Comprendre les compromis et les défis

Bien que puissant, le collage par frittage n'est pas une solution universelle. Ses exigences uniques introduisent des défis spécifiques qui doivent être gérés pour réussir.

Coûts élevés d'équipement et de processus

Le besoin de fours sous vide à haute température, de presses à chaud et d'atmosphères contrôlées avec précision rend l'investissement initial et les coûts d'exploitation significatifs par rapport aux méthodes d'assemblage conventionnelles comme le soudage ou le brasage.

Besoin critique de pureté de surface

Le processus est extrêmement sensible à la contamination de surface. La présence de quelques couches atomiques d'oxydes ou de films organiques peut complètement inhiber la diffusion et empêcher la formation d'une liaison, exigeant des protocoles de nettoyage et de manipulation rigoureux.

Temps de traitement plus lents

La diffusion atomique est un phénomène dépendant du temps. Les cycles de frittage peuvent durer plusieurs heures, ce qui le rend moins adapté à la production rapide et à grand volume par rapport aux processus qui reposent sur la fusion.

Risques de contraintes de désadaptation thermique

Lors de l'assemblage de matériaux dissemblables (par exemple, un métal à une céramique), une différence dans leur coefficient de dilatation thermique (CTE) est une préoccupation majeure. Lorsque la pièce assemblée refroidit, un matériau se contractera plus que l'autre, induisant des contraintes internes qui peuvent affaiblir le joint ou même le fissurer.

Faire le bon choix pour votre application

Le choix du processus d'assemblage correct dépend entièrement de vos contraintes matérielles et de vos objectifs de performance.

- Si votre objectif principal est d'assembler des matériaux dissemblables (comme le métal à la céramique) : Le collage par frittage est l'une des options les plus efficaces et parfois la seule disponible.

- Si votre objectif principal est de préserver la microstructure précise des alliages avancés : La nature à l'état solide du frittage évite les effets néfastes de la fusion, ce qui en fait le choix supérieur.

- Si votre objectif principal est l'intégrité structurelle à haute température : Les liaisons frittées sont exceptionnellement stables à des températures élevées, surpassant les joints à basse température comme ceux réalisés par brasage ou soudage.

- Si votre objectif principal est la production à faible coût et à grande vitesse de métaux courants : Le soudage par fusion traditionnel ou la fixation mécanique est presque toujours une solution plus pratique et économique.

En fin de compte, choisir le collage par frittage est une décision stratégique pour atteindre des caractéristiques de performance impossibles avec les techniques d'assemblage conventionnelles basées sur la fusion.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Liaison par diffusion à l'état solide |

| Exigence clé | Chaleur (50-80% du point de fusion) et pression |

| Mécanisme principal | Diffusion atomique à travers l'interface |

| Idéal pour | L'assemblage de matériaux dissemblables, la préservation des microstructures |

| Défi principal | Pureté de surface et désadaptation de dilatation thermique |

Besoin d'une liaison fiable et performante pour des matériaux avancés ou dissemblables ?

Le processus de collage par frittage est idéal pour les applications où le soudage traditionnel échoue. KINTEK est spécialisé dans la fourniture de fours à haute température et du support expert nécessaires pour réaliser des joints parfaits à l'état solide. Notre équipement de laboratoire assure le contrôle précis et les environnements propres essentiels pour un frittage réussi.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités d'assemblage de matériaux et donner vie à vos projets les plus complexes.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

Les gens demandent aussi

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité

- Quelle est l'importance d'un contrôle précis de la température dans l'infiltration par fusion ? Obtenir des électrodes haute performance en alliage Li-Al

- Pourquoi un vide poussé doit-il être maintenu pendant le frittage Cu-CNT ? Assurer une liaison et une intégrité matérielle optimales

- Comment un four de pressage à chaud sous vide facilite-t-il la consolidation des nanocomposites (Cu–10Zn)-Al2O3 ?

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?