Essentiellement, la pulvérisation cathodique est un processus physique hautement contrôlé pour déposer des couches de matériau exceptionnellement minces. Elle fonctionne comme un aérogommeur à l'échelle atomique, utilisant des ions de gaz énergisés au lieu de sable pour arracher des atomes individuels du matériau source. Ces atomes éjectés traversent ensuite le vide et recouvrent uniformément un objet cible, ou substrat, formant une nouvelle surface haute performance.

La pulvérisation cathodique est un type spécifique de dépôt physique en phase vapeur (PVD) qui crée des couches minces avec une adhérence et une uniformité supérieures. Elle fonctionne en bombardant un matériau source avec du plasma dans une chambre à vide, délogeant physiquement des atomes et les redéposant sur un substrat.

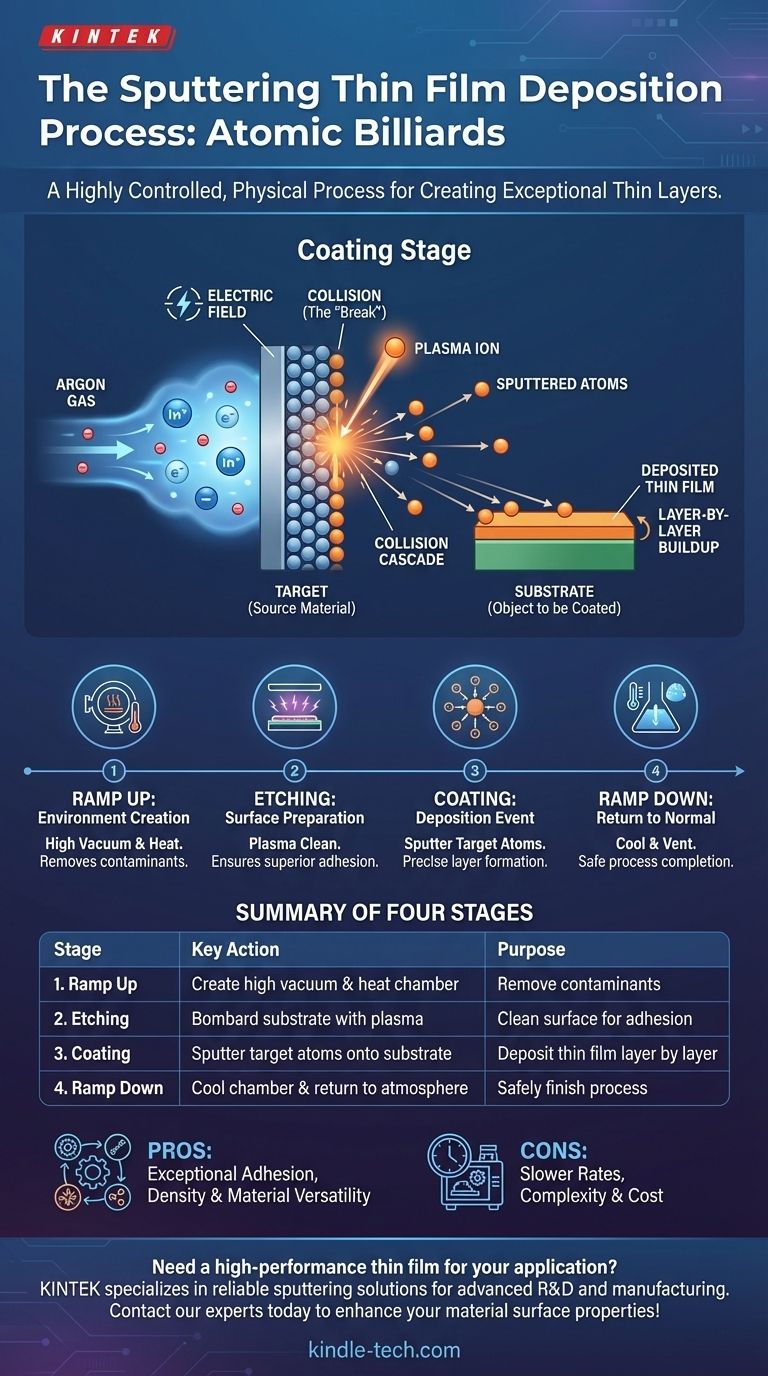

Le Principe Fondamental : Une Partie de Billard à l'Échelle Atomique

Pour vraiment comprendre la pulvérisation cathodique, il est préférable de la visualiser comme une partie de billard atomique se déroulant à l'intérieur d'une chambre à vide. Cet environnement est essentiel car il élimine les autres molécules de gaz qui pourraient interférer avec le processus.

La Cible (Le Triangle de Boules)

Le processus commence par la cible, qui est un bloc ou une plaque fabriquée à partir du matériau pur que vous souhaitez déposer en tant que revêtement. Il peut s'agir d'un métal, d'un oxyde ou d'un composé complexe.

Le Plasma (La Balle de Choc)

Pour démarrer le processus, une petite quantité de gaz inerte, généralement de l'Argon, est introduite dans la chambre à vide. Un champ électrique est ensuite appliqué, ce qui énergise le gaz et arrache des électrons aux atomes d'Argon, créant un plasma — un nuage d'ions d'Argon chargés positivement.

La Collision (La "Casse")

Une tension négative est appliquée au matériau cible. Cela provoque l'accélération violente des ions d'Argon positifs du plasma et leur impact sur la surface de la cible.

Ce bombardement à haute énergie déclenche une cascade de collisions. L'ion impactant transfère son élan aux atomes de la cible, qui à leur tour frappent d'autres atomes, tout comme un coup de casse puissant au billard.

Le Dépôt (Le Résultat)

Certains atomes proches de la surface de la cible acquièrent suffisamment d'énergie grâce à ces collisions pour être éjectés, ou « pulvérisés », loin de la cible. Ces atomes délogés traversent le vide et se déposent sur le substrat (le composant en cours de revêtement), s'accumulant couche par couche pour former une couche mince dense, uniforme et hautement adhérente.

Les Quatre Étapes d'un Cycle de Pulvérisation Cathodique

Un processus de pulvérisation cathodique industriel typique suit une séquence claire en quatre étapes pour garantir la qualité et la répétabilité.

Étape 1 : Montée en Régime (Création de l'Environnement)

Le substrat et la cible sont placés à l'intérieur de la chambre à vide. L'air et les contaminants sont pompés pour créer un environnement de vide poussé. La chambre peut également être chauffée à une température de processus spécifique.

Étape 2 : Gravure (Préparation de la Surface)

Avant le revêtement, le substrat lui-même est souvent nettoyé à l'aide d'un processus plasma similaire. Cette gravure cathodique élimine toute contamination microscopique de surface, garantissant que le film final possède la liaison la plus solide possible avec le substrat.

Étape 3 : Revêtement (L'Événement de Dépôt)

C'est l'étape principale où le matériau cible est bombardé par le plasma et où les atomes éjectés sont déposés sur le substrat, comme décrit dans le processus ci-dessus. Cette étape est soigneusement chronométrée pour atteindre l'épaisseur de film précise requise.

Étape 4 : Descente en Régime (Retour à la Normale)

Une fois l'épaisseur désirée atteinte, les alimentations électriques sont coupées et la chambre est laissée à refroidir. Elle est ensuite lentement ramenée à la pression atmosphérique normale, et les composants nouvellement revêtus peuvent être retirés.

Comprendre les Compromis

La pulvérisation cathodique est une technique puissante et largement utilisée, mais comme tout processus d'ingénierie, elle comporte des avantages et des limites spécifiques.

Avantage : Adhérence et Densité de Film Exceptionnelles

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative. Cette énergie les aide à former une liaison mécanique et chimique très forte avec la surface, résultant en un film dense et durable difficile à décoller ou à écailler.

Avantage : Polyvalence des Matériaux

La pulvérisation cathodique peut être utilisée pour déposer pratiquement n'importe quel matériau, y compris les métaux, les céramiques et les alliages complexes. Parce que c'est un processus physique et non chimique, il peut déposer des composés sans altérer leur composition chimique de la cible au substrat.

Inconvénient : Taux de Dépôt Plus Lents

Comparée à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique est généralement un processus plus lent. Cela peut la rendre moins adaptée aux applications nécessitant des revêtements très épais ou un débit extrêmement élevé.

Inconvénient : Complexité et Coût

Les systèmes de pulvérisation cathodique nécessitent des chambres à vide poussé, des alimentations électriques sophistiquées et des systèmes de refroidissement. Cela rend l'investissement initial en équipement plus important que pour les méthodes de revêtement plus simples.

Faire le Bon Choix pour Votre Objectif

Le choix de la bonne technique de dépôt dépend entièrement des propriétés requises du film final.

- Si votre objectif principal est l'adhérence du matériau et la densité du film : La pulvérisation cathodique est un choix supérieur en raison de l'énergie cinétique élevée des atomes déposés créant une liaison plus forte.

- Si votre objectif principal est de déposer des alliages ou des composés complexes : La pulvérisation cathodique excelle car elle préserve de manière fiable le rapport chimique (stœchiométrie) de la cible au film.

- Si votre objectif principal est le revêtement en vrac à haute vitesse de métaux simples : Vous pourriez envisager une autre méthode PVD comme l'évaporation thermique, qui offre souvent des taux de dépôt plus élevés.

En fin de compte, comprendre le processus de pulvérisation cathodique vous permet de sélectionner la méthode la plus efficace pour modifier la surface d'un matériau afin de répondre à des exigences de performance précises.

Tableau Récapitulatif :

| Étape | Action Clé | Objectif |

|---|---|---|

| 1. Montée en Régime | Créer un vide poussé et chauffer la chambre | Éliminer les contaminants, préparer l'environnement |

| 2. Gravure | Bombarder le substrat avec du plasma | Nettoyer la surface pour une adhérence supérieure du film |

| 3. Revêtement | Pulvériser les atomes de la cible sur le substrat | Déposer la couche mince couche par couche |

| 4. Descente en Régime | Refroidir la chambre et revenir à l'atmosphère | Terminer le processus en toute sécurité |

Besoin d'une couche mince haute performance pour votre application ? Le processus de pulvérisation cathodique offre une adhérence, une uniformité et une polyvalence des matériaux exceptionnelles — parfaites pour la R&D et la fabrication avancées. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant des solutions de pulvérisation cathodique fiables pour répondre aux besoins précis de revêtement de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les propriétés de surface de vos matériaux !

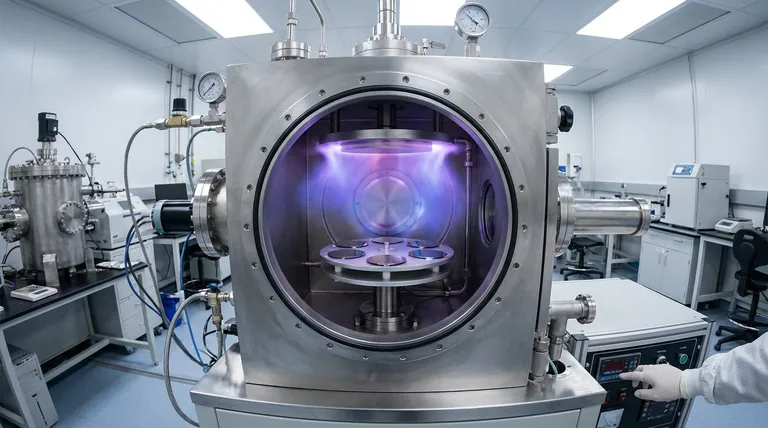

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que le frittage à l'état solide ? Un guide pour la consolidation de matériaux de haute pureté

- Comment la chaleur affecte-t-elle la résistance des matériaux ? La science de la dégradation thermique expliquée

- Pourquoi utiliser le HIP ou le SPS après le broyage mécanique des alliages ? Obtenir une densité complète et une intégrité structurelle

- Quel est l'avenir des diamants synthétiques ? Remodeler le marché grâce à la technologie cultivée en laboratoire

- Quels sont les procédés de traitement thermique dans le traitement thermique de l'acier ? Maîtriser les méthodes pour des propriétés matérielles supérieures

- Quelles sont les précautions à prendre lors de l'échantillonnage ? Assurer l'exactitude des données et minimiser les biais

- Qu'est-ce qu'un filtre-presse à membrane pour le traitement des eaux usées ? Obtenez des boues plus sèches et des coûts d'élimination réduits

- Quelle est la meilleure prévention des maladies cardiovasculaires (MCV) ? Une stratégie à vie pour une santé cardiaque optimale