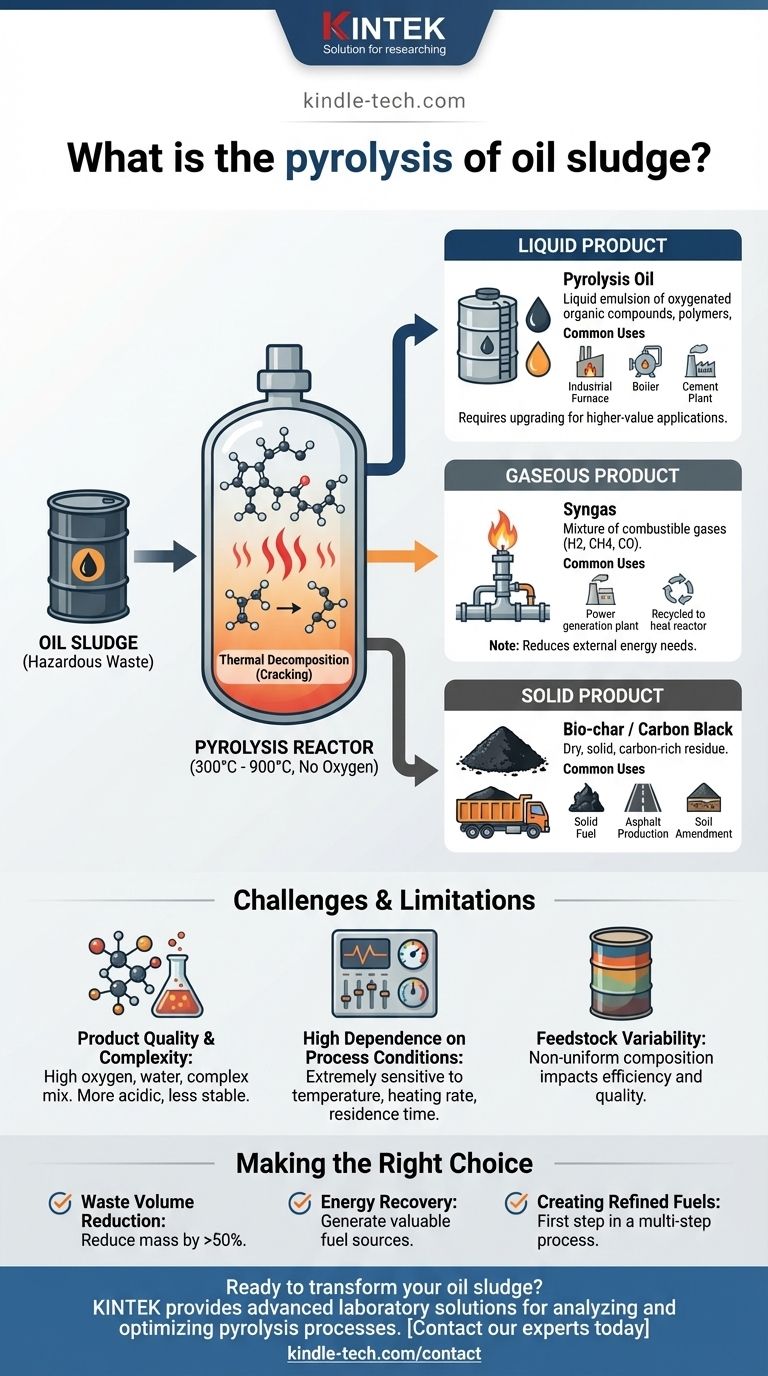

En substance, la pyrolyse des boues pétrolières est un processus de décomposition thermique utilisé pour traiter ces déchets dangereux. Les boues sont chauffées à des températures élevées dans un environnement scellé et sans oxygène, ce qui provoque le "craquage" ou la décomposition des molécules d'hydrocarbures à longue chaîne en composants plus petits et plus précieux, sans combustion réelle. Cette méthode transforme un sous-produit industriel problématique en ressources récupérables.

Le défi principal des boues pétrolières réside dans leur nature dangereuse et leur composition complexe, ce qui rend l'élimination traditionnelle difficile et coûteuse. La pyrolyse y remédie non pas en détruisant simplement les déchets, mais en les convertissant en mazout utilisable, en gaz combustible et en un résidu de carbone solide, transformant ainsi une responsabilité environnementale en un atout potentiel.

Comment fonctionne la pyrolyse des boues pétrolières

La pyrolyse exploite un principe chimique fondamental pour déconstruire les déchets. Le nom lui-même donne un indice : "pyro" signifie chaleur, et "lyse" signifie décomposer.

Le principe fondamental : craquage thermique sans oxygène

Le processus implique le chauffage des boues pétrolières dans un réacteur, généralement entre 300°C et 900°C. La clé est l'absence d'oxygène.

Sans oxygène, le matériau ne peut pas brûler ou se consumer. Au lieu de cela, la chaleur intense fournit l'énergie nécessaire pour briser les liaisons chimiques complexes et volumineuses des hydrocarbures, les reformant en molécules plus petites, plus stables et souvent plus précieuses.

Les trois principaux produits

Ce processus de craquage thermique aboutit à trois produits distincts : un liquide, un gaz et un solide. Le rendement et la qualité spécifiques de chacun dépendent fortement des conditions du processus et de la composition initiale des boues.

Une analyse des produits de la pyrolyse

La valeur de la pyrolyse réside dans l'utilité de ses produits finaux. Chaque composant a une application potentielle, contribuant à un modèle économique plus circulaire pour la gestion des déchets.

Le produit liquide : l'huile de pyrolyse

C'est souvent le produit le plus recherché. Il s'agit d'une émulsion liquide de composés organiques oxygénés, de polymères et d'eau.

Cette huile peut être utilisée directement comme mazout lourd dans les fours industriels, les chaudières ou les cimenteries. Cependant, elle est chimiquement complexe et diffère du pétrole brut conventionnel, nécessitant souvent un raffinage ou une amélioration supplémentaire pour des applications de plus grande valeur.

Le produit gazeux : le gaz de synthèse

Le processus libère un mélange de gaz non condensables, collectivement appelés gaz de synthèse ou syngaz. Il est principalement composé de gaz combustibles comme l'hydrogène, le méthane et le monoxyde de carbone.

Un avantage clé est que ce gaz de synthèse peut être recyclé dans le système pour fournir la chaleur nécessaire au réacteur de pyrolyse, réduisant considérablement l'énergie externe requise et rendant le processus plus autonome.

Le produit solide : le biochar / noir de carbone

Une fois les composants volatils éliminés, un résidu sec, solide et riche en carbone subsiste. Ce matériau est souvent appelé biochar ou noir de carbone.

Ses applications varient. Il peut être utilisé comme combustible solide de faible qualité, comme composant dans la production d'asphalte, ou comme amendement du sol pour améliorer la structure du sol et la rétention d'eau.

Comprendre les compromis et les défis

Bien que prometteuse, la technologie de pyrolyse n'est pas une solution miracle. Une compréhension claire de ses limites est cruciale pour toute application pratique.

Qualité et complexité du produit

L'huile de pyrolyse résultante n'est pas un substitut direct au diesel ou à l'essence. Comme le notent les références, elle contient une forte concentration de composés oxygénés, d'eau et un mélange complexe de produits chimiques. Cela la rend plus acide et moins stable que les produits pétroliers conventionnels, nécessitant une manipulation spécialisée et souvent une amélioration coûteuse pour produire des carburants raffinés.

Forte dépendance aux conditions du processus

Le résultat de la pyrolyse est extrêmement sensible aux paramètres de fonctionnement. Des facteurs tels que la température, le taux de chauffage et le temps de séjour dans le réacteur modifient considérablement les proportions d'huile, de gaz et de charbon produites. Cela nécessite un contrôle de processus sophistiqué pour obtenir systématiquement le résultat souhaité.

Le problème de la matière première

Les boues pétrolières ne sont pas un matériau uniforme. Leur composition peut varier considérablement, avec des quantités fluctuantes de pétrole, d'eau et de sédiments solides. Cette variabilité de la matière première d'entrée a un impact direct sur l'efficacité du processus et la qualité des produits finaux, posant un défi opérationnel important.

Faire le bon choix pour votre objectif

L'évaluation de la pyrolyse nécessite d'aligner ses capacités sur votre objectif principal.

- Si votre objectif principal est la réduction du volume des déchets : La pyrolyse est une excellente solution, car elle peut réduire la masse totale des boues dangereuses de plus de 50 %, en convertissant une grande partie en produits stables et plus faciles à gérer.

- Si votre objectif principal est la récupération d'énergie : La technologie est très efficace, car l'huile de pyrolyse et le gaz de synthèse servent de sources de carburant précieuses, faisant souvent de l'ensemble de l'installation un producteur net d'énergie.

- Si votre objectif principal est la création de carburants raffinés : Préparez-vous à un processus en plusieurs étapes. La pyrolyse est la première étape cruciale, mais l'huile résultante nécessitera presque certainement des investissements supplémentaires dans les technologies d'amélioration et de raffinage.

En comprenant ses principes et ses limites, vous pouvez évaluer correctement la pyrolyse comme un outil stratégique pour convertir les déchets industriels en une ressource récupérable.

Tableau récapitulatif :

| Produit | Description | Utilisations courantes |

|---|---|---|

| Huile de pyrolyse | Émulsion liquide de composés organiques oxygénés | Carburant industriel pour fours, chaudières ; nécessite une amélioration pour les carburants raffinés |

| Gaz de synthèse | Mélange de gaz combustibles (H2, CH4, CO) | Recyclé pour chauffer le réacteur de pyrolyse, réduisant les besoins en énergie externe |

| Biochar / Noir de carbone | Résidu sec, solide, riche en carbone | Combustible solide, composant d'asphalte, amendement du sol |

Prêt à transformer vos boues pétrolières d'un passif en un actif ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'analyse et l'optimisation des processus de pyrolyse. Que vous recherchiez les rendements des produits, testiez la variabilité des matières premières ou passiez à l'échelle pour la récupération d'énergie, nos solutions offrent la précision et la fiabilité dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de transformation des déchets en ressources.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés