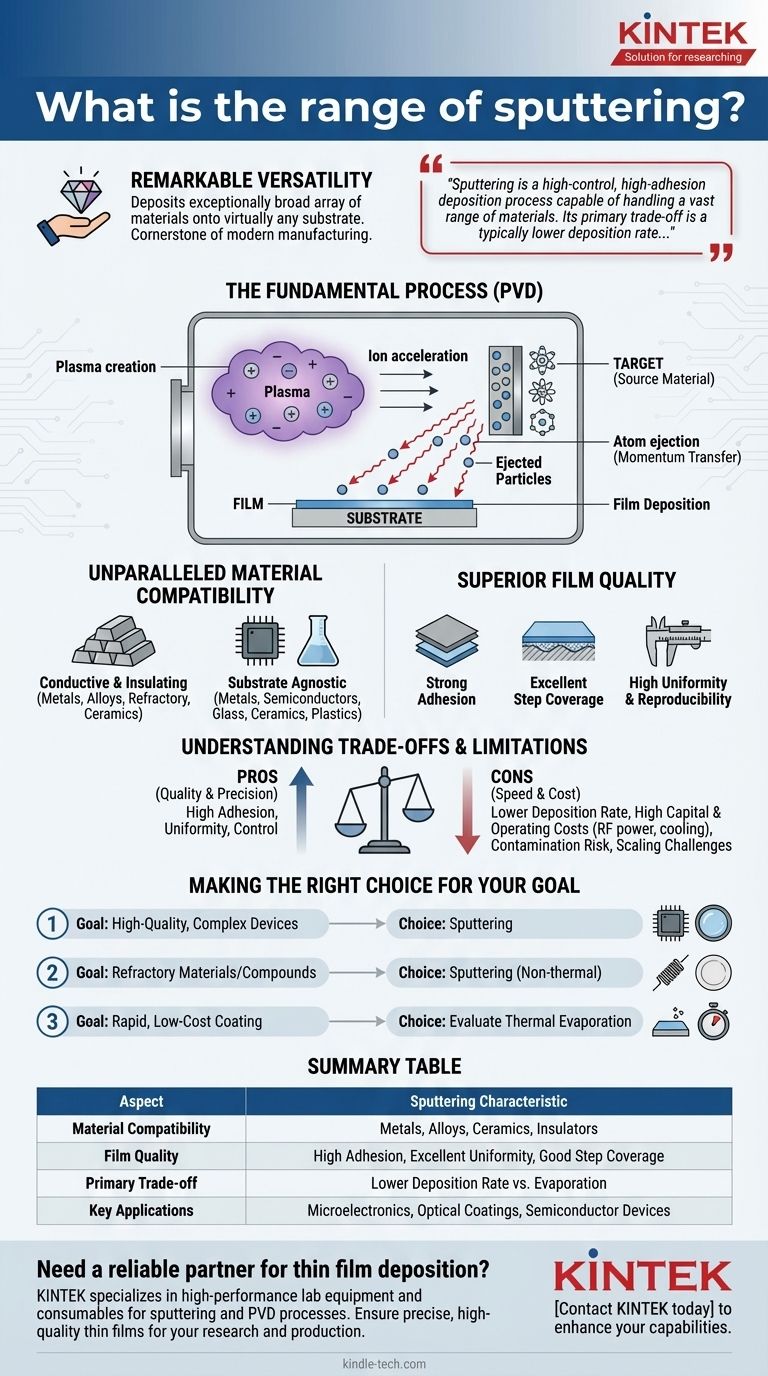

En pratique, la « portée » du sputtering fait référence à sa remarquable polyvalence. Cette technique permet le dépôt d'une gamme exceptionnellement large de matériaux — y compris les métaux, les alliages, les céramiques et même certains plastiques — sur pratiquement n'importe quel substrat. Cette polyvalence, combinée à la haute qualité des films résultants, en fait une pierre angulaire de la fabrication moderne pour tout, des micro-électroniques aux revêtements optiques.

Le sputtering est un procédé de dépôt à contrôle élevé et à forte adhérence capable de traiter une vaste gamme de matériaux. Son principal compromis est un taux de dépôt généralement plus faible par rapport aux méthodes moins précises comme l'évaporation thermique.

Qu'est-ce qui définit la polyvalence du Sputtering ?

Pour comprendre les capacités étendues du sputtering, vous devez d'abord comprendre son mécanisme fondamental. Contrairement aux procédés qui font fondre les matériaux, le sputtering est un procédé de transfert de moment physique.

Le Processus Fondamental

Le sputtering est une forme de Dépôt Physique en Phase Vapeur (PVD). Il commence par la création d'un plasma à l'intérieur d'une chambre à vide. Les ions de ce plasma sont accélérés vers un matériau source, connu sous le nom de cible.

L'impact de ces ions de haute énergie arrache des atomes ou des molécules de la cible. Ces particules éjectées voyagent en ligne droite et se déposent sur une surface voisine, appelée le substrat, formant un film mince et très uniforme.

Compatibilité Matérielle Inégalée

Étant donné que le sputtering ne repose pas sur la fusion du matériau source, il peut être utilisé avec une énorme variété de substances.

Le procédé peut déposer efficacement des matériaux conducteurs ou isolants, y compris des métaux purs, des alliages complexes et des matériaux réfractaires avec des points de fusion extrêmement élevés. C'est également une méthode principale pour déposer des composés céramiques tels que des oxydes et des nitrures.

De plus, le matériau du substrat n'est pas un facteur limitant. Les films peuvent être déposés sur des métaux, des semi-conducteurs, du verre, des céramiques et des plastiques avec d'excellents résultats.

Qualité de Film Supérieure

L'énergie des atomes pulvérisés conduit à des films dotés de propriétés physiques souhaitables qui sont souvent difficiles à obtenir avec d'autres méthodes.

Les caractéristiques clés comprennent une forte adhérence au substrat et une excellente couverture de marche, ce qui signifie que le film se conforme uniformément sur des surfaces non plates ou texturées. Le procédé permet un contrôle très précis du temps de dépôt et de la puissance, ce qui se traduit par une excellente uniformité de l'épaisseur du film et une grande reproductibilité d'une exécution à l'autre.

Comprendre les Compromis et les Limitations

Aucune technique n'est sans compromis. Bien que le sputtering soit très performant, ses caractéristiques opérationnelles présentent des compromis clairs.

Taux de Dépôt vs Qualité

Le compromis le plus significatif est la vitesse. Le sputtering a généralement un taux de dépôt plus faible que d'autres méthodes PVD comme l'évaporation thermique. Le processus d'éjection des atomes un par un est intrinsèquement plus lent que l'ébullition du matériau à partir d'une source fondue.

Coûts d'Équipement et d'Exploitation

Les systèmes de sputtering nécessitent un investissement en capital important. La nécessité de chambres à vide robustes, d'alimentations haute tension et souvent d'un système de refroidissement pour gérer la chaleur du plasma augmente à la fois le coût initial et la consommation d'énergie.

Pour déposer des matériaux isolants, une alimentation RF (radiofréquence) plus complexe est nécessaire au lieu d'une source CC plus simple, ce qui augmente encore le coût.

Potentiel de Contamination

La qualité du film pulvérisé dépend de la pureté à la fois du matériau cible et de l'environnement sous vide. Les impuretés dans la cible peuvent être transférées au film, et tout gaz résiduel dans la chambre peut également être incorporé.

Défis de Mise à l'Échelle

Bien que l'uniformité soit excellente à petite échelle, le maintien d'une densité de plasma parfaitement uniforme sur des cibles rectangulaires très grandes (par exemple, > 1 mètre) peut être difficile. Cela peut entraîner de légères variations de l'épaisseur du film sur de grands substrats, nécessitant une conception de système soignée pour atténuer.

Faire le Bon Choix pour Votre Objectif

Choisir la bonne méthode de dépôt nécessite d'aligner les forces de la technique avec l'objectif principal de votre projet. La valeur du sputtering réside dans sa précision, sa qualité et sa flexibilité matérielle.

- Si votre objectif principal est des films uniformes de haute qualité pour des dispositifs complexes : Le sputtering est le choix supérieur en raison de son contrôle précis sur l'épaisseur, la composition et la forte adhérence du film.

- Si votre objectif principal est le dépôt de métaux réfractaires, d'alliages ou de composés : La nature non thermique du sputtering le rend idéal pour les matériaux difficiles ou impossibles à déposer par évaporation.

- Si votre objectif principal est le revêtement rapide et économique de matériaux simples : Vous devriez évaluer l'évaporation thermique comme une alternative potentiellement plus rapide et plus économique.

En fin de compte, comprendre les compromis entre la qualité et la polyvalence du sputtering par rapport à sa vitesse et son coût est la clé pour prendre une décision éclairée.

Tableau Récapitulatif :

| Aspect | Caractéristique du Sputtering |

|---|---|

| Compatibilité Matérielle | Métaux, Alliages, Céramiques, Isolants |

| Qualité du Film | Forte Adhérence, Uniformité Excellente, Bonne Couverture de Marche |

| Compromis Principal | Taux de Dépôt Plus Faible par Rapport à l'Évaporation |

| Applications Clés | Micro-électronique, Revêtements Optiques, Dispositifs Semi-conducteurs |

Besoin d'un partenaire fiable pour votre dépôt de films minces ?

KINTEK se spécialise dans les équipements de laboratoire haute performance et les consommables pour le sputtering et d'autres procédés PVD. Que vous développiez des microcircuits de nouvelle génération, des revêtements optiques durables ou des dispositifs semi-conducteurs avancés, notre expertise et nos produits vous assurent d'obtenir les films minces précis et de haute qualité que votre recherche et votre production exigent.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire progresser vos projets.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que la fusion à l'air ? Un guide de la production d'acier standard et de ses alternatives

- Pourquoi est-il nécessaire de configurer des pièges à froid efficaces en distillation membranaire ? Assurer la stabilité du flux et la précision des données

- Quelle quantité d'échantillon est nécessaire pour la XRF ? Concentrez-vous sur la qualité, pas sur la quantité, pour des résultats précis

- Pourquoi un four de qualité industrielle est-il requis lors de la dernière étape de préparation du catalyseur zéolithique H-bêta modifié ?

- Quels sont les avantages des composants frittés ? Obtenez des pièces complexes et rentables avec un minimum de déchets

- Quel est le rôle d'une étuve à agitation à température constante dans l'immobilisation des ions cadmium par les SRB ?

- Quelles sont les étapes fondamentales du processus de frittage ? Un guide de la métallurgie des poudres de précision

- Comment la température est-elle contrôlée dans une expérience ? Maîtriser la précision, la stabilité et l'uniformité