La principale matière première d'un four à induction est le métal. Cela inclut une large gamme de métaux ferreux et non ferreux, le choix spécifique dépendant du produit final. Pour la production d'acier, la charge est généralement un mélange de fer spongieux (jusqu'à 90%) et de fonte brute.

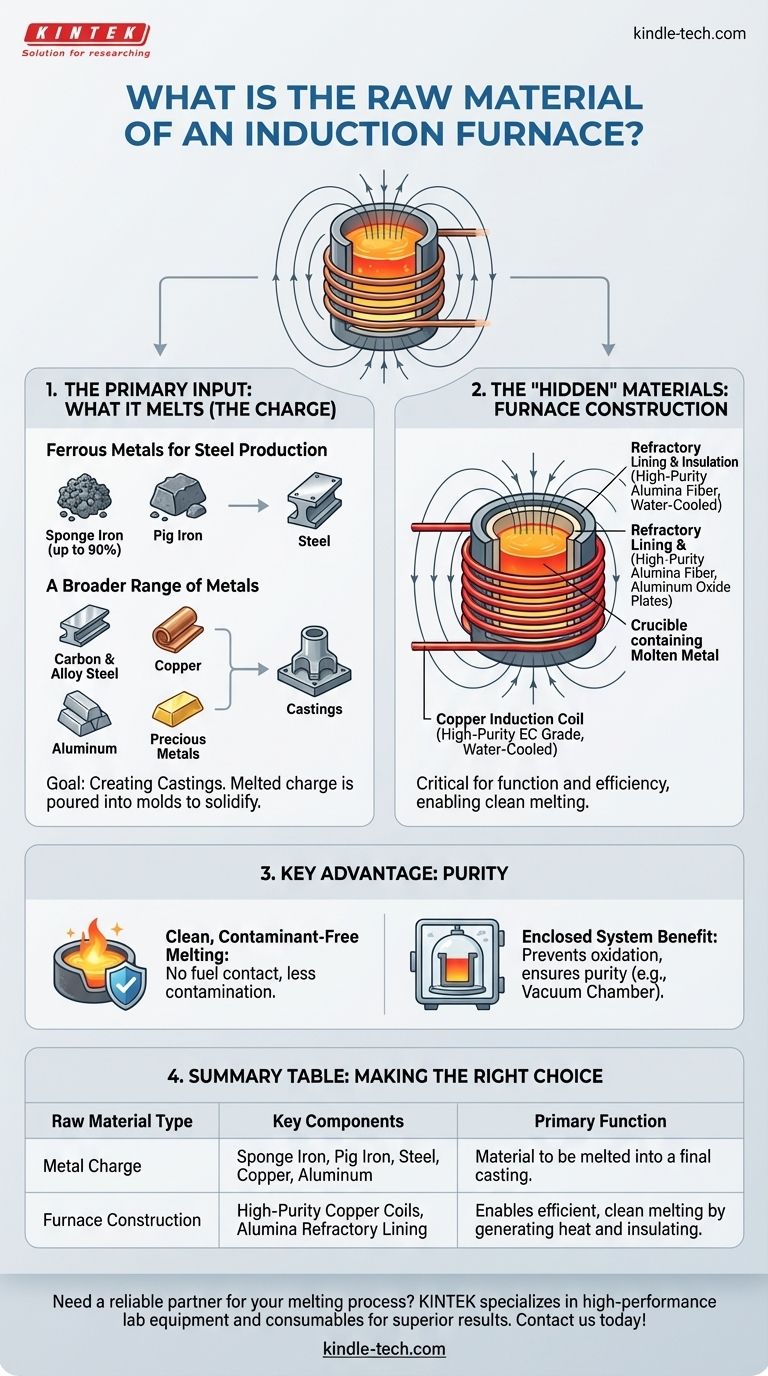

Bien que la réponse la plus directe soit "le métal", une véritable compréhension nécessite d'examiner deux ensembles de "matières premières" : les métaux qui sont fondus (la charge) et les matériaux avancés utilisés pour construire le four lui-même, qui permettent un processus de fusion propre et efficace.

L'apport principal : Ce qu'un four à induction fait fondre

Le four à induction est fondamentalement un outil de fusion. Sa polyvalence lui permet de traiter un large éventail de métaux, ce qui en fait une pierre angulaire des fonderies modernes.

Métaux ferreux pour la production d'acier

L'application la plus courante est la fusion de métaux à base de fer.

La charge principale pour la production de nouvel acier se compose de fer spongieux, dérivé du minerai de fer, et d'une plus petite quantité de fonte brute. Ce mélange est fondu et raffiné pour créer diverses qualités d'acier.

Une gamme plus large de métaux

Au-delà de l'acier de base, les fours à induction sont aptes à fondre divers autres métaux.

Cela inclut l'acier au carbone, l'acier allié et les aciers spéciaux, ainsi que les métaux non ferreux comme le cuivre, l'aluminium et même les métaux précieux. Le choix du matériau d'entrée est entièrement dicté par le produit final souhaité.

L'objectif : Créer des pièces moulées

Le but de la fusion de ces matières premières est de produire une pièce finie.

Une fois que la charge métallique atteint l'état liquide, elle est coulée dans un moule. Après refroidissement et solidification, le produit final, appelé pièce moulée, est retiré.

Les "matières premières" cachées : La construction du four lui-même

Pour saisir pleinement la technologie, il faut également considérer les matériaux critiques utilisés pour construire le four. Ces composants sont essentiels au fonctionnement et à l'efficacité du four.

La bobine d'induction en cuivre

Le cœur du four est la bobine d'induction, qui génère le puissant champ magnétique qui chauffe le métal.

Cette bobine est construite à partir de tubes de cuivre de haute pureté de qualité EC. L'eau circule en continu à travers ces tubes pour empêcher la bobine de surchauffer pendant le fonctionnement.

Le revêtement réfractaire et l'isolation

Le confinement du métal en fusion à des températures extrêmes nécessite des matériaux très avancés.

Le revêtement du four est constitué de matériaux réfractaires comme la fibre d'alumine de haute pureté et les plaques d'oxyde d'aluminium creuses légères. Ces matériaux peuvent résister à des températures élevées, offrir une excellente isolation thermique et empêcher la coque du four de fondre.

Comprendre l'avantage clé : La pureté

La construction et le fonctionnement d'un four à induction offrent un avantage significatif par rapport aux fours traditionnels à combustible. C'est le résultat direct des matériaux et des principes impliqués.

Fusion propre et sans contaminants

Étant donné que la chaleur est générée directement dans le métal via un champ électromagnétique, il n'y a pas de contact avec le combustible en combustion ou les gaz de combustion.

Cela conduit à une fusion beaucoup plus propre avec significativement moins de contamination. Cette pureté est essentielle lors de la production d'alliages de haute spécification et d'aciers spéciaux.

L'avantage d'un système fermé

La conception permet au processus de fusion de se dérouler dans un environnement étroitement contrôlé.

Les fours à induction peuvent fonctionner dans une atmosphère normale ou être enfermés dans une chambre à vide. Cela empêche l'oxydation et d'autres réactions atmosphériques, assurant ainsi la pureté de la pièce métallique finale.

Faire le bon choix pour votre objectif

La "matière première" qui vous intéresse dépend de votre objectif — que vous produisiez du métal ou que vous compreniez la technologie qui le rend possible.

- Si votre objectif principal est de produire de l'acier : Vos matières premières sont une charge soigneusement mesurée de fer spongieux et de fonte brute.

- Si votre objectif principal est de produire des pièces moulées de haute pureté : Votre matière première pourrait être du cuivre, de l'aluminium ou des alliages spéciaux, et vous exploitez les capacités de fusion propre du four.

- Si votre objectif principal est de comprendre la technologie : Vous devez considérer la bobine de cuivre et le revêtement d'alumine comme les "matières premières" critiques qui définissent les performances du four.

En fin de compte, une vue complète d'un four à induction nécessite de regarder au-delà du métal d'entrée pour apprécier les matériaux avancés qui permettent l'ensemble du processus.

Tableau récapitulatif :

| Type de matière première | Composants clés | Fonction principale |

|---|---|---|

| Charge métallique | Fer spongieux, fonte brute, acier, cuivre, aluminium | Le matériau à fondre pour obtenir une pièce moulée finale. |

| Construction du four | Bobines de cuivre de haute pureté, revêtement réfractaire en alumine | Permet une fusion efficace et propre en générant de la chaleur et en isolant le four. |

Besoin d'un partenaire fiable pour votre processus de fusion ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, répondant aux besoins précis des laboratoires et des fonderies. Que vous fondiez des alliages spéciaux ou que vous ayez besoin de composants de four durables, notre expertise vous assure d'obtenir des résultats supérieurs avec un maximum d'efficacité et de pureté.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos opérations !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la fonction principale d'un four à induction sous vide dans la fusion de l'acier 15Cr12MoVWN ? Assurer la pureté et la précision

- Comment la température est-elle contrôlée dans le chauffage par induction ? Maîtriser la gestion thermique de précision

- Sur quels matériaux fonctionne le chauffage par induction ? Un guide des métaux et alliages conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans l'acier martensitique à 12 % de Cr ? Obtenir un contrôle d'alliage ultra-pur

- Quelle est la différence entre un haut fourneau et un four à induction ? Choisir la bonne solution de fusion des métaux

- Le chauffage par induction est-il plus efficace ? Obtenez une chaleur rapide, précise et économe en énergie

- Comment le four VIDP est-il conçu pour améliorer l'efficacité de la production ? Maximiser le temps de fonctionnement pour la production de métaux à grande échelle

- À quoi sert la fusion par induction sous vide ? Créer des métaux ultra-purs pour les industries exigeantes