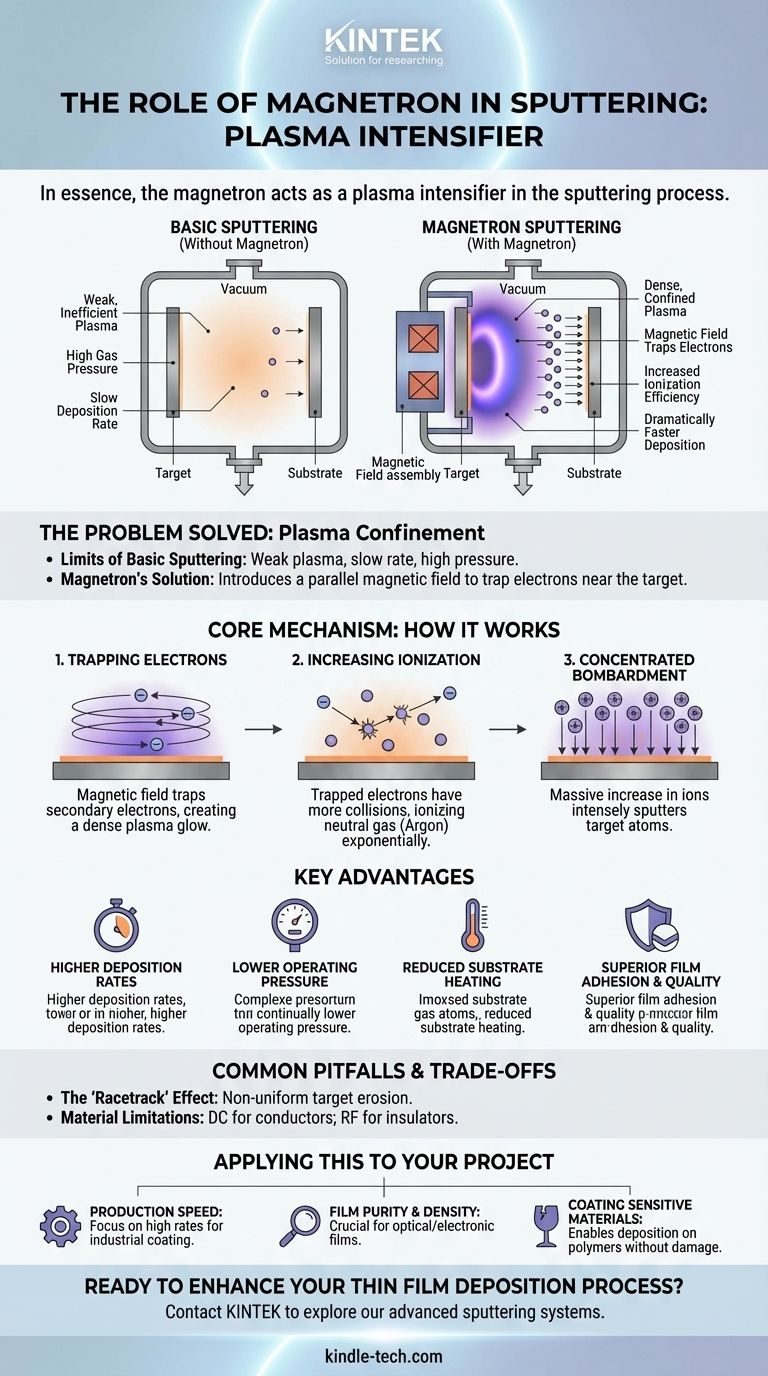

Essentiellement, le magnétron agit comme un intensificateur de plasma dans le processus de pulvérisation cathodique. Il utilise un champ magnétique soigneusement configuré pour piéger les électrons près de la surface du matériau cible. Ce confinement crée un plasma dense et à haute énergie qui augmente considérablement l'efficacité du bombardement ionique, conduisant à un dépôt de film mince plus rapide et de meilleure qualité.

Le rôle essentiel du magnétron n'est pas simplement d'aider à créer le plasma, mais de le confiner. En piégeant les électrons avec un champ magnétique, il garantit que davantage d'atomes de gaz sont ionisés et focalisés sur la cible, ce qui permet d'atteindre des taux de dépôt plus élevés et une meilleure qualité de film à des pressions de fonctionnement plus faibles.

Le problème que résout la pulvérisation cathodique par magnétron

Pour comprendre le rôle du magnétron, il est utile de comprendre d'abord la pulvérisation cathodique sans lui.

Les limites de la pulvérisation cathodique de base

Dans un système de pulvérisation cathodique simple (pulvérisation par diode), une haute tension est appliquée entre une cible et un substrat dans un environnement gazeux à basse pression, généralement de l'Argon.

Ceci crée un plasma, où les ions Argon positifs sont accélérés vers la cible chargée négativement, délogeant des atomes qui se déposent ensuite sur le substrat.

Cependant, ce processus est inefficace. Le plasma est faible, nécessitant une pression de gaz relativement élevée, et le taux de dépôt est très lent.

La solution du magnétron : le confinement du plasma

Une source de pulvérisation cathodique à magnétron ajoute un assemblage d'aimants permanents derrière la cible. Ceci introduit un champ magnétique parallèle à la surface de la cible.

Ce champ magnétique modifie fondamentalement la dynamique du plasma et résout le problème d'efficacité.

Le mécanisme central : comment fonctionne un magnétron

L'efficacité du magnétron provient de la manière dont il manipule les électrons au sein du plasma.

Piégeage des électrons à haute énergie

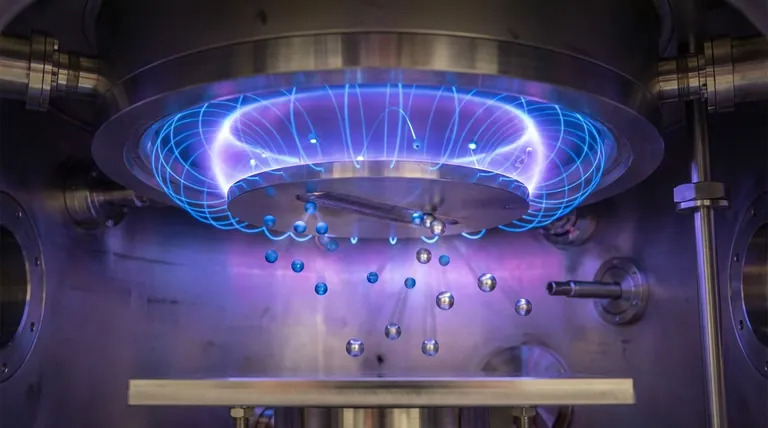

Lorsque des électrons secondaires sont éjectés de la cible lors du bombardement ionique, le champ magnétique les piège.

Il force ces électrons à suivre une trajectoire en spirale très proche de la surface de la cible, les empêchant de s'échapper directement vers les parois de la chambre ou le substrat. La lueur visible du plasma est un signe de cette activité intense et piégée.

Augmentation de l'efficacité de l'ionisation

Étant donné que les électrons sont piégés et parcourent un chemin beaucoup plus long, leurs chances de collision avec et d'ionisation des atomes d'Argon neutres augmentent de façon exponentielle.

Ceci crée un plasma beaucoup plus dense et plus auto-entretenu là où il est nécessaire, directement devant la cible.

Bombardement ionique concentré

Le résultat est une augmentation massive du nombre d'ions Argon positifs. Ces ions sont ensuite accélérés par le champ électrique vers la cible.

Ce bombardement intense et concentré pulvérise les atomes de la cible à un rythme beaucoup plus élevé que ce qui est possible avec la simple pulvérisation par diode.

Comprendre les avantages clés

La capacité du magnétron à créer un plasma dense et localisé offre plusieurs avantages critiques pour le dépôt de couches minces.

Taux de dépôt plus élevés

Le bénéfice le plus immédiat est une augmentation spectaculaire de la vitesse à laquelle le film est déposé. Ceci est un résultat direct du bombardement ionique plus efficace de la cible.

Pression de fonctionnement plus faible

Étant donné que le champ magnétique rend le plasma auto-entretenu et efficace, le système peut fonctionner à des pressions de gaz beaucoup plus faibles.

Moins d'atomes de gaz dans la chambre signifie que les atomes pulvérisés voyagent vers le substrat avec moins de collisions, ce qui donne un film plus pur et plus dense avec une meilleure intégrité structurelle.

Chauffage réduit du substrat

Dans la pulvérisation cathodique de base, le substrat est bombardé par des électrons à haute énergie, provoquant un chauffage important. Le magnétron piège la plupart de ces électrons près de la cible.

Ceci maintient le substrat au frais, permettant de revêtir des matériaux sensibles à la chaleur comme les plastiques et les polymères sans dommage.

Adhérence et qualité supérieures du film

La combinaison d'atomes pulvérisés à plus haute énergie (due à une pression plus faible) et d'un environnement de dépôt plus propre se traduit par des films extrêmement denses qui adhèrent exceptionnellement bien à la surface du substrat.

Pièges courants et compromis

Bien que très efficace, le processus de pulvérisation cathodique par magnétron présente des caractéristiques inhérentes qui nécessitent une gestion.

L'effet « piste de course »

Le plasma confiné érode la cible selon un sillon distinct ou un motif de « piste de course », suivant le chemin des électrons piégés.

Ceci entraîne une consommation non uniforme du matériau cible, ce qui signifie qu'une seule fraction de la cible est utilisée avant qu'elle ne doive être remplacée.

Limitations des matériaux

La méthode la plus courante, la pulvérisation cathodique par magnétron CC (courant continu), repose sur un courant continu et ne fonctionne que pour les matériaux cibles électriquement conducteurs.

Pour pulvériser des matériaux isolants ou céramiques, une méthode plus complexe telle que la pulvérisation cathodique par magnétron RF (radiofréquence) est nécessaire pour éviter l'accumulation de charge sur la surface de la cible.

Comment appliquer cela à votre projet

Votre objectif spécifique déterminera quel avantage de la pulvérisation cathodique par magnétron est le plus important pour vous.

- Si votre objectif principal est la vitesse de production : La capacité du magnétron à atteindre des taux de dépôt élevés est son avantage clé pour le revêtement à l'échelle industrielle.

- Si votre objectif principal est la pureté et la densité du film : L'efficacité du magnétron à basse pression de fonctionnement est cruciale pour créer des films optiques, électroniques ou protecteurs de haute performance.

- Si votre objectif principal est le revêtement de matériaux sensibles : La réduction du chauffage du substrat par le magnétron est ce qui permet le dépôt de films métalliques ou céramiques sur des polymères et d'autres composants fragiles.

En fin de compte, comprendre le rôle du magnétron transforme la pulvérisation cathodique d'un simple concept de dépôt en une technique d'ingénierie précise et hautement efficace pour la création de matériaux avancés.

Tableau récapitulatif :

| Aspect | Sans magnétron | Avec magnétron |

|---|---|---|

| Densité du plasma | Faible, inefficace | Élevée, dense et confinée |

| Taux de dépôt | Lent | Spectaculairement plus rapide |

| Pression de fonctionnement | Élevée | Plus faible, permettant des films plus purs |

| Chauffage du substrat | Important, risque de dommage | Réduit, sûr pour les matériaux sensibles |

| Qualité du film | Moins dense, adhérence plus faible | Densité et adhérence supérieures |

Prêt à améliorer votre processus de dépôt de couches minces ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique par magnétron conçus pour la précision, l'efficacité et la fiabilité. Que vous vous concentriez sur la production à grande vitesse, les films ultra-purs ou le revêtement de matériaux sensibles, nos solutions sont adaptées aux besoins uniques de votre laboratoire.

Contactez-nous dès aujourd'hui pour découvrir comment notre technologie de pulvérisation cathodique peut élever vos résultats de recherche ou de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté