À la base, le frittage est un processus thermique qui transforme une poudre en une masse solide sans la faire fondre. Il utilise la chaleur et la pression pour forcer les atomes des particules individuelles à diffuser et à se lier à travers leurs limites. Cette migration atomique fusionne efficacement les particules, réduit l'espace vide entre elles et crée un objet dense et solide à partir d'un matériau de départ lâche.

Le frittage n'est pas une question de fusion ; c'est une question de mouvement atomique. En appliquant de l'énergie — généralement de la chaleur — en dessous du point de fusion d'un matériau, vous permettez aux atomes de migrer à travers les limites des particules, éliminant les pores et créant une pièce unique et solide à partir d'un ensemble de plus petites.

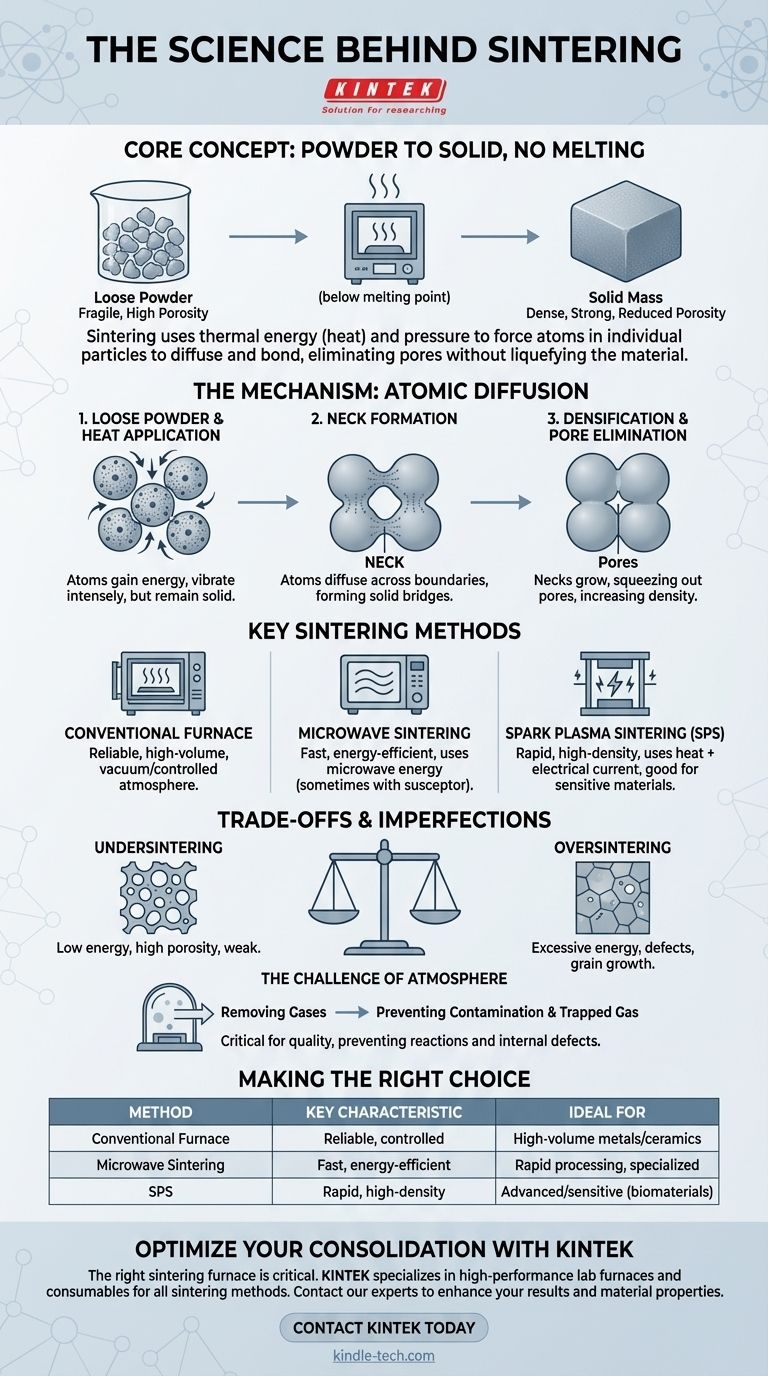

Le mécanisme fondamental : la diffusion atomique

Le frittage peut sembler complexe, mais il repose sur quelques principes scientifiques fondamentaux qui régissent le comportement des matériaux solides lorsqu'ils sont chauffés. L'ensemble du processus est un voyage soigneusement contrôlé d'une poudre lâche à une structure solide et dense.

De la poudre lâche à une structure solide

Le processus commence par une masse de particules lâches, souvent compactées dans une forme désirée. À ce stade, l'objet est fragile, maintenu ensemble uniquement par friction, avec un espace vide significatif, ou porosité, entre les grains individuels.

Le rôle de l'énergie (chaleur)

Lorsque la chaleur est appliquée, les atomes de chaque particule gagnent de l'énergie et commencent à vibrer plus intensément. Il est crucial que la température reste en dessous du point de fusion du matériau. Cette énergie ne liquéfie pas le matériau mais rend les atomes suffisamment mobiles pour se déplacer.

Formation du col : la première liaison

Aux points où les particules se touchent, cette mobilité atomique accrue permet aux atomes de migrer ou de diffuser à travers la limite d'une particule à l'autre. Cela crée un petit pont de matériau solide, appelé col. La formation de ces cols est la première étape de la fusion des particules.

Élimination de la porosité pour une densité plus élevée

À mesure que le processus de frittage se poursuit, ces cols s'élargissent. Cette croissance rapproche les centres des particules, éliminant systématiquement les pores et les canaux vides entre elles. Il en résulte une augmentation significative de la densité relative et de la résistance globale du matériau.

Principales méthodes de frittage

Bien que le principe sous-jacent de la diffusion atomique soit universel, plusieurs méthodes existent pour appliquer l'énergie nécessaire et contrôler l'environnement.

Frittage conventionnel en four

C'est la méthode la plus courante, où le matériau est chauffé dans un four à haute température, tel qu'un four à bande grillagée ou à poutres marchantes. Souvent, cela est effectué sous vide pour éliminer les gaz atmosphériques qui pourraient réagir avec le matériau ou y être piégés, créant des imperfections.

Frittage par micro-ondes

Cette technique moderne utilise l'énergie des micro-ondes pour générer de la chaleur directement à l'intérieur du matériau. Pour les matériaux qui n'absorbent pas efficacement les micro-ondes (comme certaines céramiques), un matériau suscepteur est utilisé pour absorber l'énergie et la convertir en chaleur. Cette méthode peut être significativement plus rapide que le frittage conventionnel.

Frittage plasma par étincelles (SPS)

Le SPS est une technique de consolidation rapide et avancée souvent utilisée pour les matériaux de haute performance ou sensibles comme les biomatériaux. Il utilise une combinaison de chaleur et de courant électrique pour atteindre des densités élevées en très peu de temps, ce qui aide à prévenir les changements structurels indésirables dans le matériau.

Comprendre les compromis et les imperfections

L'obtention d'un produit final parfait et entièrement dense est l'objectif du frittage, mais le processus doit être contrôlé avec précision pour éviter les pièges courants.

Sous-frittage vs sur-frittage

Trouver le bon équilibre entre la température et le temps est essentiel. Le sous-frittage se produit lorsqu'il n'y a pas assez d'énergie pour une diffusion complète, laissant la pièce finale poreuse, faible et avec de mauvaises propriétés mécaniques. Le sur-frittage, en revanche, peut provoquer des défauts comme des cloques, des suintements ou une croissance excessive des grains qui peuvent également affaiblir le matériau.

Le défi de la porosité

Bien que l'objectif soit d'éliminer les pores, atteindre une densité de 100 % est souvent difficile ou peu pratique. La clé est de contrôler la porosité finale — la quantité, la taille et la distribution des vides restants — pour garantir que le produit final répond à ses spécifications requises en termes de résistance, de perméabilité ou d'autres propriétés.

La nécessité d'un contrôle de l'atmosphère

Effectuer le frittage sous vide n'est pas seulement une question d'efficacité ; c'est une question de qualité. L'élimination des gaz atmosphériques les empêche de réagir avec le matériau chaud, ce qui pourrait provoquer une contamination. Cela garantit également que le gaz ne se retrouve pas piégé dans les pores en fermeture, ce qui inhiberait le processus de densification et créerait des défauts internes.

Faire le bon choix pour votre objectif

La meilleure méthode de frittage dépend entièrement du matériau, des propriétés souhaitées de la pièce finale et des contraintes de production comme la vitesse et le coût.

- Si votre objectif principal est des processus établis à grand volume : Le frittage conventionnel en four dans une atmosphère contrôlée fournit des résultats fiables et bien compris pour des matériaux comme les métaux et les céramiques.

- Si votre objectif principal est la vitesse et l'efficacité énergétique : Le frittage par micro-ondes peut réduire considérablement les temps de traitement, bien qu'il puisse nécessiter un équipement spécialisé et des considérations matérielles.

- Si votre objectif principal est des matériaux avancés ou sensibles : Des méthodes spécialisées comme le frittage plasma par étincelles ou le frittage sous vide poussé sont utilisées pour atteindre une densité élevée rapidement tout en minimisant les changements structurels.

En fin de compte, maîtriser le frittage consiste à contrôler précisément l'énergie et l'environnement pour manipuler la matière au niveau atomique.

Tableau récapitulatif :

| Méthode de frittage | Caractéristique clé | Idéal pour |

|---|---|---|

| Four conventionnel | Fiable, atmosphère contrôlée | Production en grand volume de métaux/céramiques |

| Frittage par micro-ondes | Rapide, économe en énergie | Traitement rapide, matériaux spécialisés |

| Frittage plasma par étincelles (SPS) | Résultats rapides et à haute densité | Matériaux avancés/sensibles comme les biomatériaux |

Prêt à réaliser une consolidation précise des matériaux dans votre laboratoire ? Le bon four de frittage est essentiel pour contrôler la diffusion atomique et éliminer la porosité. KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables pour le frittage des métaux, des céramiques et des matériaux avancés. Nos experts peuvent vous aider à sélectionner l'équipement idéal pour votre processus spécifique, que vous ayez besoin d'une solution conventionnelle, micro-ondes ou SPS. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats de frittage et les propriétés de vos matériaux.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale