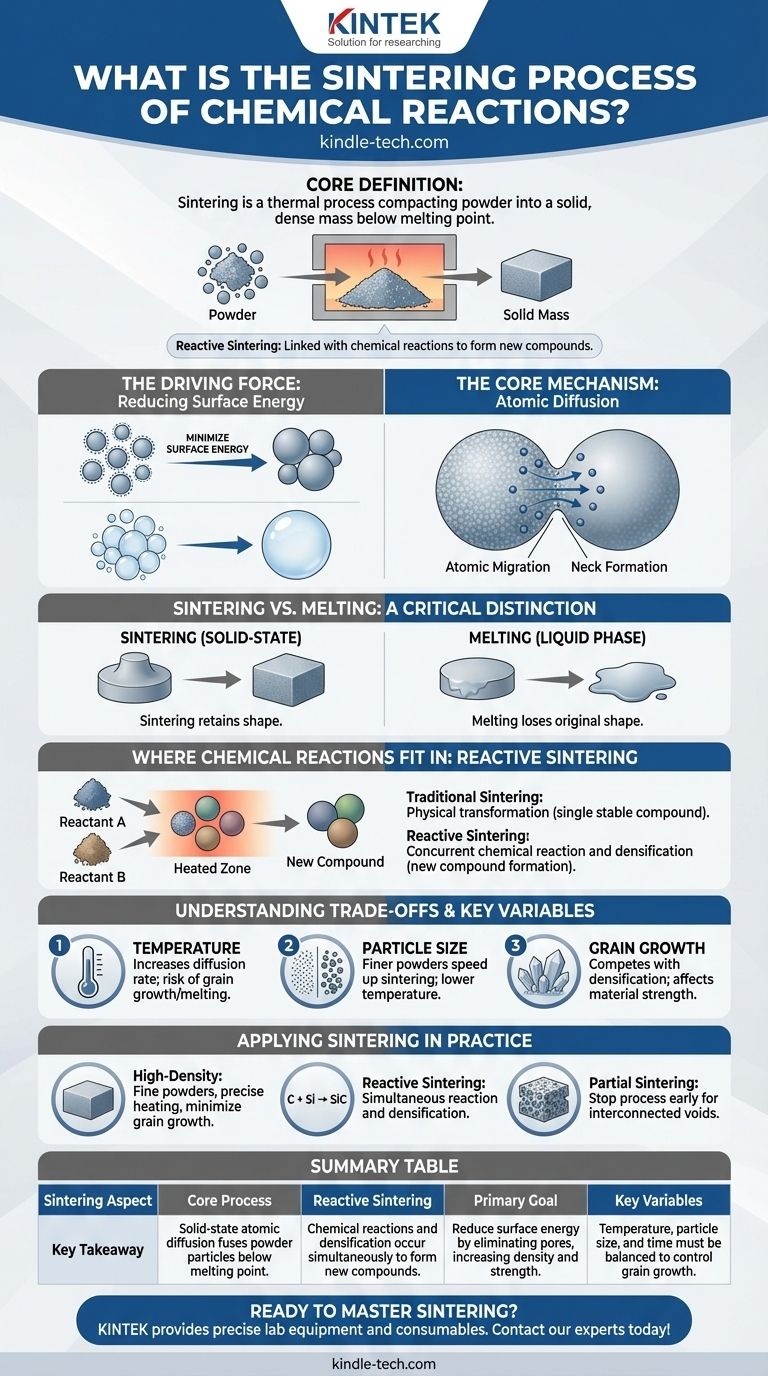

À la base, le frittage est un processus thermique qui compacte une poudre en une masse solide et dense en utilisant la chaleur et parfois la pression, tout en restant en dessous du point de fusion du matériau. Bien qu'il s'agisse souvent d'un processus purement physique piloté par le mouvement atomique, il peut également être intimement lié à des réactions chimiques pour former de nouveaux composés dans une méthode connue sous le nom de frittage réactif.

Le frittage n'est pas une question de fusion. C'est un phénomène à l'état solide où les atomes migrent à travers les frontières des particules individuelles, les fusionnant pour réduire l'énergie de surface et éliminer les espaces vides entre elles.

L'objectif fondamental : pourquoi le frittage se produit-il ?

La force motrice : la réduction de l'énergie de surface

Un ensemble de poudre fine présente une énorme quantité de surface par rapport à son volume. Cette surface élevée représente un état de haute énergie de surface.

Tout comme les bulles de savon fusionnées ont une surface totale inférieure à celle des bulles individuelles, la nature pousse le processus de frittage à minimiser cette énergie en fusionnant les particules et en réduisant la surface totale.

Le mécanisme central : la diffusion atomique

Le frittage se produit parce que la chaleur donne aux atomes suffisamment d'énergie pour se déplacer. Ce processus, appelé diffusion atomique, permet aux atomes de migrer d'une particule à l'autre à leurs points de contact.

Cette migration de matière construit progressivement des « cols » entre les particules. Ces cols grandissent avec le temps, rapprochant les centres des particules et éliminant systématiquement les pores (vides) dans le matériau.

Frittage contre fusion : une distinction critique

La fusion est une transition de phase où un solide devient un liquide. Cela entraîne une perte complète de la forme originale de l'objet.

Le frittage, en revanche, se produit entièrement à l'état solide. Cela permet à un objet préformé (comme celui pressé à partir de poudre) de devenir dense et solide tout en conservant en grande partie sa géométrie prévue.

Où les réactions chimiques s'intègrent-elles (frittage réactif) ?

Frittage traditionnel : un processus physique

Dans sa forme la plus courante, le frittage est une transformation physique. Une poudre d'un composé unique et stable est chauffée et les particules fusionnent par la diffusion atomique décrite ci-dessus.

Introduction au frittage réactif

Le frittage réactif se produit lorsque le matériau de départ est un mélange de deux poudres ou plus qui peuvent réagir entre elles. Lorsqu'elles sont chauffées, une réaction chimique et le processus de frittage se produisent simultanément.

Premièrement, les réactifs forment un nouveau composé chimique aux interfaces des particules. Ensuite, ces particules de produit nouvellement formées se frittent ensemble, densifiant le matériau. Par exemple, un mélange de poudres de silicium et de carbone peut subir un frittage réactif pour former du carbure de silicium dense.

Avantages du frittage réactif

Cette méthode est puissante pour créer des matériaux avancés, tels que des céramiques non oxydes, qui sont très dures et difficiles à traiter autrement.

Dans certains cas, la chaleur générée par une réaction chimique exothermique peut même contribuer à alimenter le processus de frittage lui-même, une technique connue sous le nom de synthèse par combustion.

Comprendre les compromis et les variables clés

Le rôle de la température

La température est le levier principal du frittage. Des températures plus élevées augmentent considérablement le taux de diffusion atomique, accélérant la densification.

Cependant, si la température est trop élevée, cela peut entraîner une croissance indésirable des grains, ce qui peut affaiblir le produit final, ou même provoquer une fusion localisée.

L'impact de la taille des particules

L'utilisation de poudres de départ plus fines accélère considérablement le frittage. Leur énergie de surface plus élevée fournit une force motrice plus forte pour que la densification se produise à des températures plus basses.

Le problème de la croissance des grains

Au fur et à mesure que le frittage progresse et que les pores sont éliminés, les grains cristallins individuels à l'intérieur du matériau ont tendance à grossir. C'est un processus concurrent de la densification.

Un cycle de frittage réussi atteint une densité maximale tout en minimisant cette croissance des grains, car des grains trop grands peuvent rendre un matériau cassant. La clé est de trouver le bon équilibre entre la température et le temps.

Application du frittage en pratique

Comprendre le mécanisme vous permet de contrôler le résultat en fonction de votre objectif.

- Si votre objectif principal est de créer une pièce en céramique de haute densité : Vous devez utiliser des poudres fines et contrôler précisément le cycle de chauffage pour maximiser la densification avant qu'une croissance significative des grains ne se produise.

- Si votre objectif principal est de produire un composé chimique spécifique : Le frittage réactif est votre méthode, où la formation du nouveau composé et sa densification ultérieure sont couplées.

- Si votre objectif principal est d'obtenir une porosité spécifique (par exemple, pour des filtres) : Vous utiliseriez intentionnellement un frittage partiel, arrêtant le processus avant que tous les pores ne soient éliminés pour créer un réseau interconnecté de vides.

Maîtriser l'interaction entre la diffusion, l'énergie et la chimie est la clé de l'ingénierie des matériaux avancés à partir de poudres simples.

Tableau récapitulatif :

| Aspect du frittage | Conclusion clé |

|---|---|

| Processus de base | La diffusion atomique à l'état solide fusionne les particules de poudre en dessous de leur point de fusion. |

| Frittage réactif | Les réactions chimiques et la densification se produisent simultanément pour former de nouveaux composés. |

| Objectif principal | Réduire l'énergie de surface en éliminant les pores, augmentant la densité et la résistance. |

| Variables clés | La température, la taille des particules et le temps doivent être équilibrés pour contrôler la croissance des grains. |

Prêt à maîtriser le frittage pour les besoins de synthèse de matériaux de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis requis pour les processus de frittage avancés, des fours à haute température aux poudres de haute pureté. Que vous développiez de nouvelles céramiques, optimisiez des cycles de densification ou exploriez le frittage réactif, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis spécifiques de frittage de votre laboratoire et accélérer vos projets de développement de matériaux.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité