La pulvérisation cathodique par plasma est une technique de dépôt sous vide utilisée pour créer des revêtements extrêmement minces et très uniformes. Dans ce processus, un matériau solide, appelé la "cible", est bombardé par des ions énergétiques provenant d'un plasma, ce qui provoque l'éjection ou la "pulvérisation" d'atomes de la surface de la cible. Ces atomes éjectés voyagent ensuite à travers la chambre à vide et se déposent sur un substrat, formant une couche mince.

À la base, la pulvérisation est un processus physique semblable au sablage au niveau atomique. Il utilise des particules de gaz ionisées comme milieu abrasif pour arracher des atomes d'un matériau source et les déposer méticuleusement sous forme de film de haute qualité sur une autre surface.

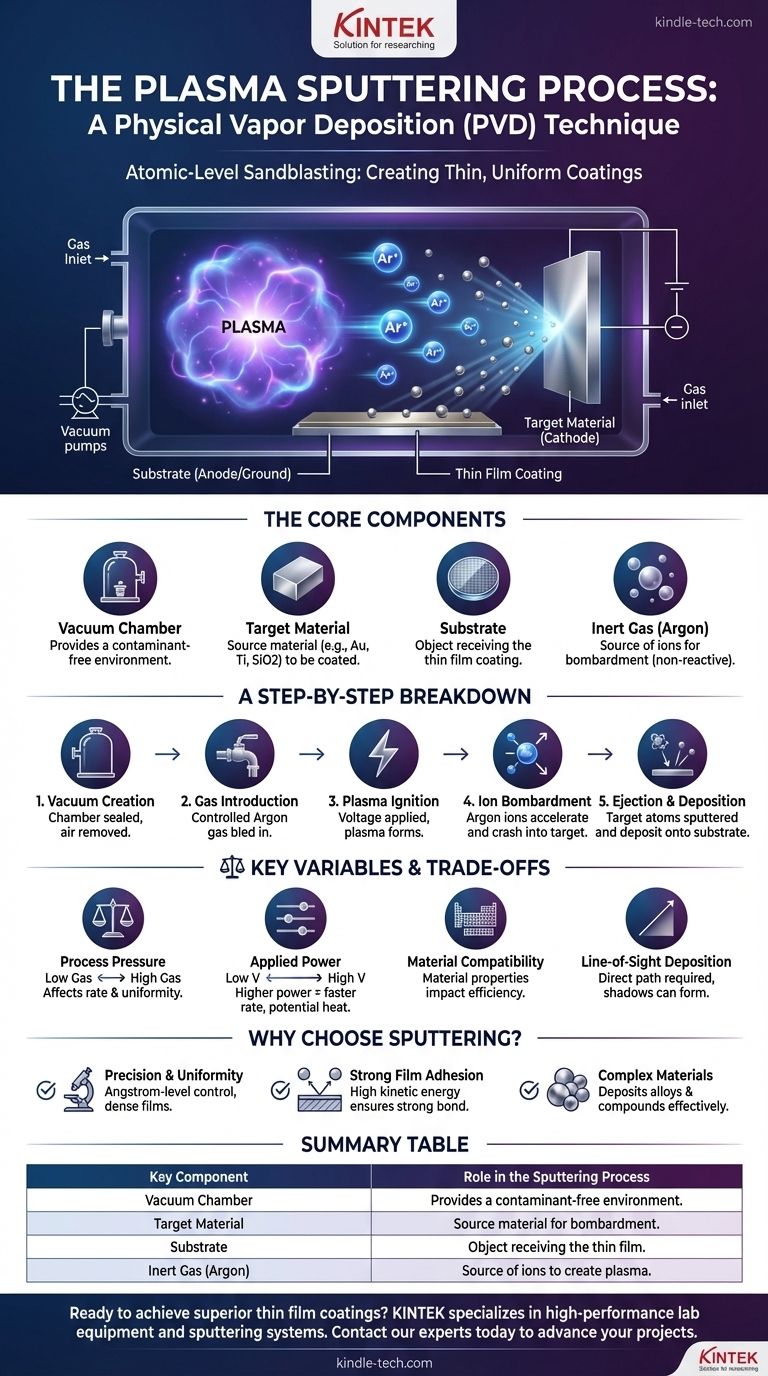

Les composants essentiels d'un système de pulvérisation cathodique

Pour comprendre le processus, nous devons d'abord identifier les acteurs clés à l'intérieur de la chambre à vide. Chaque composant joue un rôle essentiel dans l'obtention du revêtement final, conçu avec précision.

La chambre à vide

L'ensemble du processus se déroule dans une chambre scellée d'où presque tout l'air a été retiré. Ce vide est essentiel pour empêcher les atomes pulvérisés d'entrer en collision et de réagir avec les molécules d'air comme l'oxygène et l'azote, ce qui contaminerait le film final.

Le matériau cible

C'est le matériau source pour le revêtement. Il s'agit d'un bloc ou d'une plaque solide de la substance que vous souhaitez déposer, comme le titane, l'or ou le dioxyde de silicium. Une forte tension négative est appliquée à la cible.

Le substrat

C'est l'objet ou le matériau à revêtir. Il peut s'agir de n'importe quoi, d'une tranche de silicium et d'un panneau de verre à un composant en plastique ou un implant médical. Le substrat est stratégiquement placé pour intercepter le flux d'atomes provenant de la cible.

Le gaz inerte

Un gaz inerte, le plus souvent l'Argon (Ar), est introduit dans la chambre à vide en quantités contrôlées. Ce gaz n'est pas chimiquement réactif et sert de source d'ions qui bombarderont la cible.

Une explication étape par étape du processus

La pulvérisation suit une séquence précise d'événements, transformant une cible solide en une couche mince grâce à l'énergie contrôlée d'un plasma.

Étape 1 : Création du vide

La chambre est scellée et des pompes éliminent l'air ambiant, créant un environnement de vide poussé. Cela garantit que le chemin de la cible au substrat est exempt de contaminants.

Étape 2 : Introduction du gaz de pulvérisation

Une petite quantité contrôlée de gaz Argon est introduite dans la chambre. La pression est maintenue très basse mais fournit suffisamment d'atomes pour maintenir le processus.

Étape 3 : Allumage du plasma

Une haute tension est appliquée, la cible agissant comme cathode (charge négative). Ce champ électrique énergise la chambre, arrachant des électrons aux atomes d'Argon et créant un plasma—un gaz lumineux et ionisé composé d'ions Argon positifs (Ar+) et d'électrons libres.

Étape 4 : Bombardement ionique

Les ions Argon chargés positivement sont accélérés avec force par le champ électrique et s'écrasent sur le matériau cible chargé négativement avec une énergie cinétique significative.

Étape 5 : Éjection et dépôt

Cet impact à haute énergie transfère l'impulsion de l'ion Argon aux atomes de la cible, déclenchant une cascade de collisions à l'intérieur de la surface de la cible. Lorsque cette cascade atteint la surface, les atomes de la cible sont éjectés ou "pulvérisés". Ces atomes pulvérisés voyagent en ligne droite jusqu'à ce qu'ils frappent le substrat, où ils se condensent et s'accumulent, couche par couche, pour former une couche mince.

Comprendre les compromis et les variables clés

La qualité et les caractéristiques du film final ne sont pas accidentelles ; elles sont le résultat d'un contrôle minutieux de plusieurs variables de processus. Comprendre ces compromis est essentiel pour maîtriser la technique.

Pression du processus

La quantité de gaz inerte dans la chambre affecte le taux de pulvérisation et l'uniformité du film. Trop peu de gaz signifie un plasma faible et un dépôt lent. Trop de gaz peut provoquer la dispersion des atomes pulvérisés, réduisant la qualité du film et le taux de dépôt.

Puissance appliquée

L'augmentation de la tension (puissance) appliquée à la cible augmente l'énergie des ions bombardants. Cela conduit à un taux de pulvérisation plus élevé, ce qui signifie que le film se forme plus rapidement. Cependant, une puissance excessive peut surchauffer et endommager la cible et le substrat.

Compatibilité des matériaux

Bien que la pulvérisation soit incroyablement polyvalente, l'efficacité du processus dépend de la masse atomique et de l'énergie de liaison de surface du matériau cible. Des ions plus lourds (comme le Xénon au lieu de l'Argon) peuvent pulvériser certains matériaux plus efficacement, mais ils sont aussi plus chers.

Dépôt en ligne de mire

La pulvérisation est fondamentalement un processus en ligne de mire. Les atomes pulvérisés voyagent en ligne droite, ce qui signifie que les zones d'un substrat complexe et tridimensionnel qui sont "à l'ombre" ne seront pas revêtues uniformément sans une rotation sophistiquée du substrat.

Faire le bon choix pour votre objectif

La pulvérisation est choisie par rapport à d'autres méthodes de dépôt lorsque l'application exige une qualité de film, une adhérence et un contrôle supérieurs. Votre objectif spécifique déterminera si c'est l'approche optimale.

- Si votre objectif principal est la précision et l'uniformité : La pulvérisation offre un contrôle exceptionnel, au niveau de l'angström, de l'épaisseur du film et produit des revêtements très denses et non poreux.

- Si votre objectif principal est une forte adhérence du film : L'énergie cinétique élevée des atomes pulvérisés garantit qu'ils s'incrustent dans la surface du substrat, créant un film plus durable et plus fortement lié que d'autres méthodes comme l'évaporation thermique.

- Si votre objectif principal est le dépôt de matériaux complexes : La pulvérisation excelle dans le dépôt d'alliages, de composés et de matériaux réfractaires tout en préservant leur composition chimique originale dans le film final.

En fin de compte, la pulvérisation cathodique par plasma est une pierre angulaire de la fabrication moderne, permettant la création de matériaux avancés essentiels pour tout, de la microélectronique aux revêtements protecteurs durables.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus de pulvérisation |

|---|---|

| Chambre à vide | Fournit un environnement sans contaminants pour le processus de dépôt. |

| Matériau cible | Le matériau source (par exemple, or, titane) qui est bombardé pour créer le revêtement. |

| Substrat | L'objet (par exemple, tranche de silicium, implant médical) qui reçoit le revêtement de film mince. |

| Gaz inerte (Argon) | Le gaz ionisé qui crée le plasma pour bombarder la cible. |

Prêt à obtenir des revêtements de films minces supérieurs pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation conçus pour la précision, l'uniformité et une forte adhérence. Que vous travailliez dans la microélectronique, la recherche sur les matériaux ou le développement de revêtements protecteurs, nos solutions vous apportent les résultats fiables dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation peut faire progresser vos projets et répondre à vos exigences spécifiques en laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température