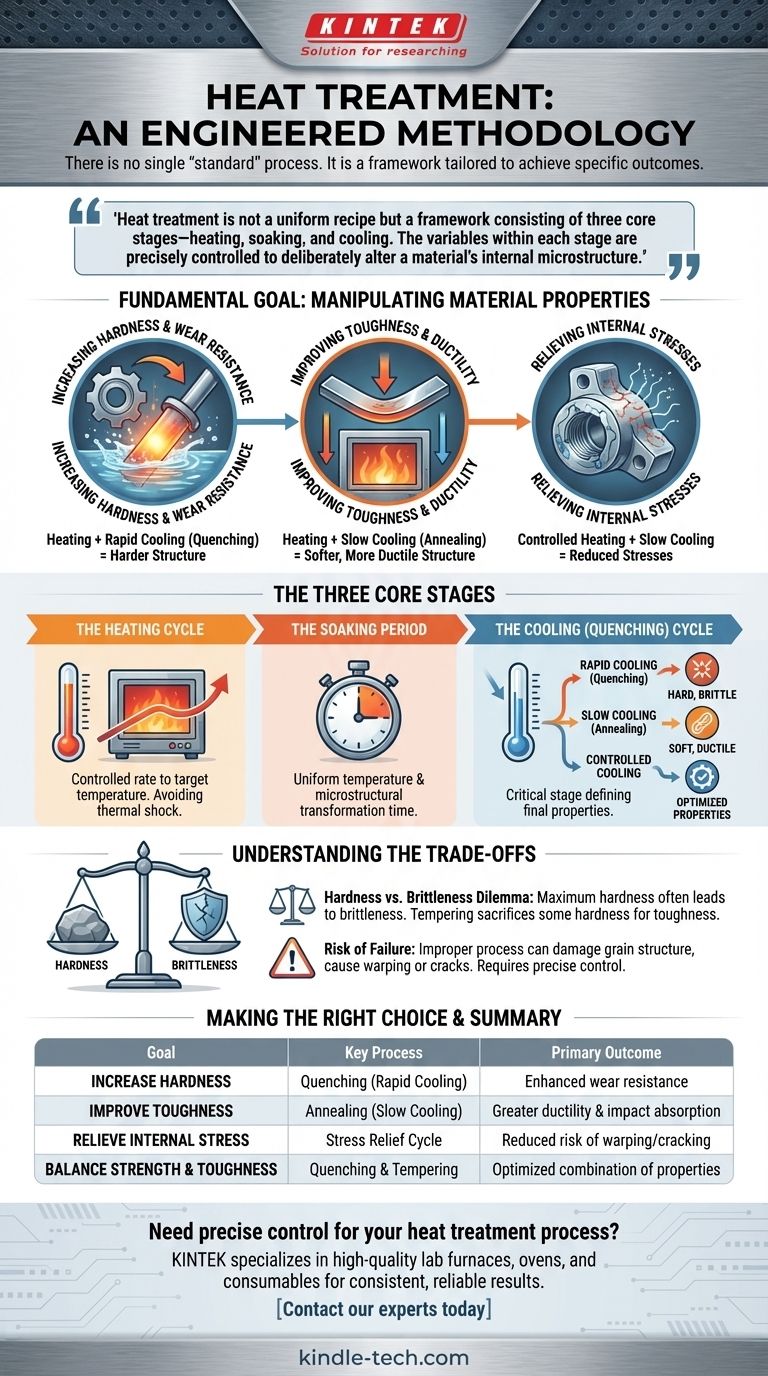

Il n'existe pas de processus de traitement thermique "standard" unique. Au lieu de cela, le traitement thermique est une méthodologie hautement élaborée, adaptée pour atteindre un résultat spécifique pour un matériau donné. Le processus utilisé dépend entièrement des propriétés physiques souhaitées pour la pièce finale, telles que la dureté, la ténacité ou les niveaux de contraintes internes.

Le traitement thermique n'est pas une recette uniforme mais un cadre composé de trois étapes fondamentales : le chauffage, le maintien en température et le refroidissement. Le "standard" réside dans ce cadre, tandis que les variables au sein de chaque étape sont précisément contrôlées pour modifier délibérément la microstructure interne d'un matériau et atteindre un objectif d'ingénierie spécifique.

L'objectif fondamental : manipuler les propriétés des matériaux

Le traitement thermique vise fondamentalement à modifier la structure interne d'un matériau pour améliorer ses propriétés en vue d'une application spécifique. Ceci est particulièrement critique pour les métaux comme l'acier, où de légers ajustements du processus de traitement peuvent produire des caractéristiques de performance radicalement différentes.

Augmenter la dureté et la résistance à l'usure

L'un des objectifs les plus courants est de rendre un matériau plus dur. Ceci est réalisé en chauffant le métal à une température spécifique pour modifier sa structure cristalline, puis en le refroidissant rapidement (trempe) pour fixer cette structure dure. Cela améliore la résistance d'une pièce à l'usure, à l'abrasion et à l'indentation.

Améliorer la ténacité et la ductilité

Inversement, un matériau peut être trop fragile pour l'usage auquel il est destiné. Des processus comme le recuit impliquent de chauffer un métal puis de le refroidir très lentement. Cela réorganise la structure interne du matériau pour la rendre plus uniforme et moins contrainte, augmentant sa capacité à se déformer sans se fracturer (ductilité) et à absorber les chocs (ténacité).

Soulager les contraintes internes

Les processus de fabrication tels que le soudage, le moulage ou l'usinage introduisent des contraintes internes importantes dans un matériau. Ces contraintes peuvent entraîner des déformations ou des fissures au fil du temps. Un cycle de traitement thermique de relaxation des contraintes implique de chauffer la pièce à une température inférieure à son point de transformation, puis de la refroidir lentement, ce qui permet à ces forces internes de se relâcher sans modifier les propriétés fondamentales.

Améliorer d'autres propriétés

Au-delà des changements mécaniques, le traitement thermique peut également affiner les propriétés électriques et magnétiques d'un matériau. Ceci est essentiel pour les composants utilisés dans les moteurs électriques, les transformateurs et d'autres applications électromagnétiques.

Les trois étapes fondamentales de tout traitement thermique

Bien que les températures, les durées et les vitesses de refroidissement varient énormément, presque tous les processus de traitement thermique suivent une structure en trois étapes. Maîtriser un processus signifie maîtriser les variables de chaque étape.

Étape 1 : Le cycle de chauffage

La pièce est chauffée de manière contrôlée jusqu'à une température cible. La vitesse de chauffage est importante ; un chauffage trop rapide peut provoquer un choc thermique et des fissures, en particulier dans les géométries complexes. La température cible est déterminée par le matériau et les propriétés finales souhaitées.

Étape 2 : La période de maintien en température

Une fois à la température cible, le matériau est maintenu, ou "trempé", pendant une durée spécifique. Cette période permet à la température de devenir uniforme dans toute la pièce et donne à la microstructure interne le temps nécessaire pour se transformer complètement. Le temps de maintien dépend de la chimie du matériau et de l'épaisseur de la section transversale de la pièce.

Étape 3 : Le cycle de refroidissement (trempe)

C'est souvent l'étape la plus critique. La vitesse à laquelle le matériau est refroidi à partir de la température de maintien détermine sa microstructure finale et, par conséquent, ses propriétés mécaniques. Un refroidissement rapide dans l'eau, l'huile ou l'air forcé (trempe) crée une structure dure et cassante, tandis qu'un refroidissement très lent à l'intérieur d'un four (recuit) crée une structure douce et ductile.

Comprendre les compromis

Le traitement thermique n'est pas une solution miracle ; c'est un compromis d'ingénierie. L'amélioration d'une propriété se fait presque toujours au détriment d'une autre.

Le dilemme dureté vs. fragilité

Le compromis le plus courant est entre la dureté et la ténacité. Un matériau traité thermiquement pour atteindre une dureté maximale sera presque toujours extrêmement fragile et sujet à l'éclatement sous l'impact. C'est pourquoi les pièces extrêmement dures sont souvent ensuite trempées – réchauffées à une température plus basse – pour sacrifier une partie de la dureté en échange d'une augmentation nécessaire de la ténacité.

Le risque de défaillance

Un traitement thermique mal exécuté est pire qu'aucun traitement. Une surchauffe peut endommager de façon permanente la structure granulaire du matériau, tandis qu'un refroidissement incorrect peut introduire de nouvelles contraintes, provoquer des déformations ou créer des fissures. Le processus exige un contrôle précis et une compréhension approfondie de la métallurgie du matériau.

Faire le bon choix pour votre objectif

Le bon processus de traitement thermique est celui qui permet d'atteindre les propriétés spécifiques que votre application exige. Commencez toujours par définir votre objectif final.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Vous aurez besoin d'un processus impliquant une trempe rapide, comme la cémentation ou la trempe à cœur, probablement suivie d'un revenu à basse température.

- Si votre objectif principal est de soulager les contraintes pour l'usinabilité : Vous aurez besoin d'un processus avec un refroidissement très lent, comme le recuit ou la normalisation, pour produire une microstructure douce et uniforme.

- Si votre objectif principal est un équilibre entre résistance et ténacité : Vous aurez probablement besoin d'un processus en deux étapes : une trempe pour durcir la pièce, suivie d'un revenu pour réduire la fragilité et atteindre la ténacité souhaitée.

En fin de compte, la sélection du bon processus commence par une compréhension claire de ce que vous attendez du matériau.

Tableau récapitulatif :

| Objectif | Processus clé | Résultat principal |

|---|---|---|

| Augmenter la dureté | Trempe (Refroidissement rapide) | Résistance à l'usure améliorée |

| Améliorer la ténacité | Recuit (Refroidissement lent) | Plus grande ductilité et absorption des chocs |

| Soulager les contraintes internes | Cycle de relaxation des contraintes | Risque réduit de déformation ou de fissuration |

| Équilibrer résistance et ténacité | Trempe et revenu | Combinaison optimisée de propriétés |

Besoin d'un contrôle précis pour votre processus de traitement thermique ? Le bon équipement de laboratoire est essentiel pour obtenir des résultats cohérents et fiables. KINTEK est spécialisé dans les fours de laboratoire, les étuves et les consommables de haute qualité qui offrent le contrôle de température et l'uniformité exacts que vos applications de traitement thermique exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre vos objectifs spécifiques en matière de propriétés des matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quelle est la différence entre un four industriel et un four électrique de laboratoire ? Choisissez le bon système de chauffage

- Qu'est-ce que la méthode d'imprégnation pour la préparation de catalyseurs ? Obtenez une dispersion et une activité élevées

- Quel est le coût de la production de biomasse ? Décryptage du véritable « coût livré » à votre installation

- Quelle est la meilleure méthode de traitement thermique de l'aluminium ? Adapter la résistance, la douceur ou la ténacité

- Quel est le principal problème de l'énergie biomasse ? La contradiction de la durabilité expliquée

- Comment vérifier un diamant CVD ? Vérifiez votre diamant cultivé en laboratoire en toute confiance

- Quelle est la relation entre la température de frittage et le point de fusion ? Un guide du traitement thermique contrôlé

- À quoi sert un filtre-presse ? Atteindre une efficacité maximale de séparation solide-liquide