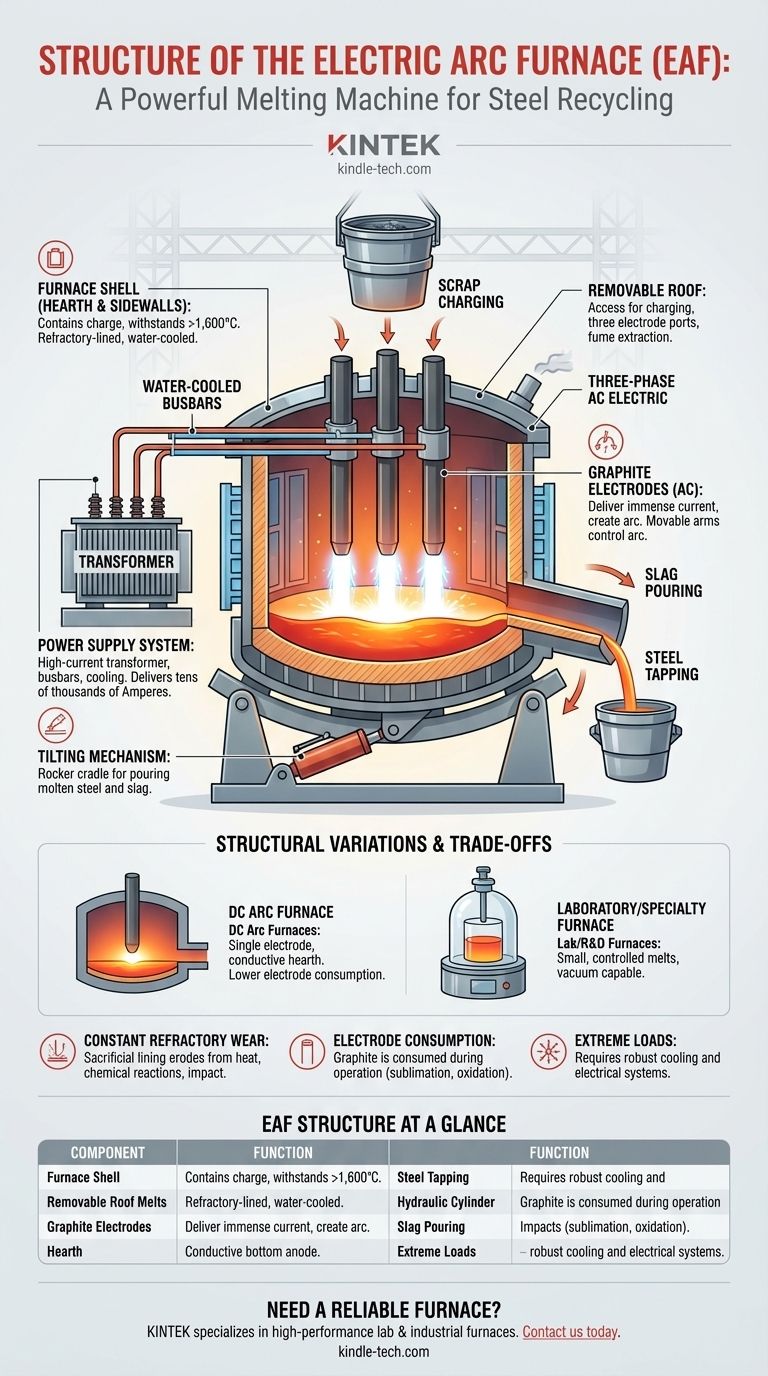

À la base, un four à arc électrique (FAE) est une puissante machine de fusion dotée d'une structure relativement simple. Il se compose d'une cuve en acier robuste, revêtue de matériaux réfractaires, pour contenir la charge, d'un toit amovible qui donne accès et maintient les électrodes, et d'énormes électrodes en graphite qui fournissent l'électricité nécessaire pour créer un arc et faire fondre le métal. L'ensemble est monté sur un mécanisme d'inclinaison pour verser l'acier fondu fini.

Le four à arc électrique doit être compris non seulement comme un conteneur, mais comme un système dynamique conçu dans un seul but : supporter et canaliser en toute sécurité une immense énergie électrique en énergie thermique pour faire fondre la ferraille à des températures extrêmes.

Les composants essentiels d'un FAE

Le FAE industriel le plus courant est un four à courant alternatif triphasé. Sa structure est le reflet direct de sa fonction : chargement, fusion et coulée.

La cuve du four (sole et parois latérales)

Le corps principal du four est une grande cuve en acier cylindrique ou en forme de "D". Le fond de la cuve est appelé la sole.

Cette cuve entière est revêtue de briques réfractaires – des matériaux résistants à la chaleur comme la magnésie-carbone – qui peuvent supporter les températures extrêmes de l'acier en fusion, qui dépassent 1 600 °C (3 000 °F).

Dans les fours modernes, les parois latérales supérieures et le toit intègrent souvent des panneaux refroidis à l'eau pour gérer les contraintes thermiques et réduire l'usure des réfractaires.

Le toit

Le toit du four est un couvercle amovible, revêtu de matériaux réfractaires. Il pivote généralement sur le côté pour permettre à un grand godet à ferraille de charger (remplir) le four par le haut.

De manière cruciale, le toit comporte trois trous circulaires à travers lesquels les électrodes sont abaissées dans le four. Il peut également avoir un "quatrième trou" pour l'extraction des fumées et des gaz.

Les électrodes et le système d'électrodes

Le cœur du four est son ensemble de trois énormes électrodes en graphite. Ces tiges, qui peuvent mesurer plus de 60 cm de diamètre, conduisent l'énorme courant électrique nécessaire à la fusion.

Les électrodes sont montées sur des mâts verticaux avec des bras mobiles qui peuvent les lever, les abaisser et les faire pivoter avec précision. Ce système permet aux opérateurs de contrôler la longueur et la position de l'arc.

Le système d'alimentation électrique

Un FAE nécessite un système électrique dédié de haute puissance. Cela comprend un grand transformateur pour abaisser la tension du réseau et fournir le courant extrêmement élevé (des dizaines de milliers d'ampères) dont les électrodes ont besoin.

Des barres omnibus ou câbles en cuivre lourds, souvent refroidis à l'eau, connectent le transformateur aux bras des électrodes, fournissant l'énergie au four.

Le mécanisme d'inclinaison

L'ensemble de la cuve du four est monté sur un "berceau" ou chariot basculant. Cela permet d'incliner le récipient vers l'avant par un système d'entraînement hydraulique ou électrique.

Cette action d'inclinaison est utilisée à deux fins principales : verser l'acier fondu fini dans une poche de coulée par un trou de coulée, et incliner vers l'arrière pour évacuer la couche plus légère de scories (impuretés).

Comprendre les variations structurelles

Bien que le four à courant alternatif triphasé soit la norme pour la sidérurgie, il est important de reconnaître d'autres conceptions connexes mentionnées dans la littérature technique.

Fours à arc à courant continu (CC)

Les fours à courant continu (CC) sont une alternative importante. Ils utilisent généralement une seule et grande électrode en graphite au centre et un revêtement de sole conducteur (anode) pour compléter le circuit à travers la charge métallique elle-même. Cela peut offrir des avantages tels qu'une consommation d'électrodes plus faible.

Fours de laboratoire et spécialisés

Les références à un four à électrode unique dans une "cloche en acier inoxydable refroidie à l'eau" décrivent un four de laboratoire ou de R&D beaucoup plus petit et spécialisé. Sa structure est optimisée pour de petites fusions contrôlées, souvent sous vide, et non pour une production industrielle à grand volume.

Distinction avec les fours à induction

Un four à induction est une technologie entièrement différente souvent confondue avec un FAE. Il n'utilise ni électrodes ni arc. Au lieu de cela, il utilise une bobine de cuivre pour créer un puissant champ magnétique qui induit des courants électriques à l'intérieur du métal lui-même, générant de la chaleur par résistance.

Les compromis inhérents à la conception du FAE

La structure du FAE est une prouesse dans la gestion des conditions extrêmes, mais cela s'accompagne de compromis nécessaires et de défis opérationnels.

Usure constante des réfractaires

Le revêtement réfractaire est un composant sacrificiel. La chaleur intense de l'arc, les réactions chimiques avec les scories et l'impact physique du chargement de la ferraille signifient que le revêtement s'érode et doit être régulièrement réparé ou remplacé, ce qui entraîne des temps d'arrêt.

Consommation d'électrodes

Les électrodes en graphite ne sont pas permanentes. Elles sont progressivement consommées pendant le fonctionnement en raison de la sublimation à la pointe de l'arc et de l'oxydation. Cette consommation représente un coût d'exploitation important et continu.

Charges thermiques et électriques extrêmes

L'ensemble de la structure, des panneaux refroidis à l'eau aux câbles d'alimentation, doit être conçu pour supporter des charges thermiques et électriques massives. Une défaillance des systèmes de refroidissement ou des connexions électriques peut être catastrophique.

Choisir le bon cadre pour votre objectif

Comprendre la structure du FAE est essentiel pour évaluer son rôle dans l'industrie métallurgique. Votre intérêt spécifique dicte les aspects les plus importants.

- Si votre objectif principal est la production d'acier à grande échelle : Concentrez-vous sur la conception du four à courant alternatif triphasé, car sa structure est optimisée pour la fusion rapide de la ferraille en grand volume.

- Si votre objectif principal est l'efficacité opérationnelle : La conception des fours à courant continu, avec leur électrode unique et leur sole conductrice, est la principale différence structurelle à analyser.

- Si votre objectif principal est la recherche ou le développement d'alliages spéciaux : Un four à "cloche" à électrode unique, plus petit et capable de fonctionner sous vide, fournit l'environnement contrôlé nécessaire, une structure fondamentalement différente des FAE de production.

En fin de compte, la structure d'un four à arc électrique est une solution spécialement conçue pour relever le défi de supporter et de contrôler un orage électrique confiné afin de recycler efficacement l'acier.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques principales |

|---|---|---|

| Cuve du four | Contient la charge et résiste à la chaleur extrême | Revêtement réfractaire, panneaux refroidis à l'eau |

| Toit | Permet l'accès pour le chargement et le placement des électrodes | Amovible, revêtu de réfractaires, avec des orifices pour les électrodes |

| Électrodes | Fournissent le courant électrique pour créer l'arc | Tiges en graphite, bras mobiles pour un contrôle précis |

| Alimentation électrique | Fournit un courant élevé pour la fusion | Transformateur, barres omnibus et systèmes de refroidissement |

| Mécanisme d'inclinaison | Permet la coulée de l'acier fondu et l'élimination des scories | Système d'entraînement hydraulique ou électrique |

Besoin d'un four fiable pour votre laboratoire ou votre processus industriel ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours adaptés à la recherche, aux essais et à la production. Que vous fassiez fondre des métaux, traitiez thermiquement des matériaux ou développiez de nouveaux alliages, nos solutions offrent précision, durabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer vos opérations !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace