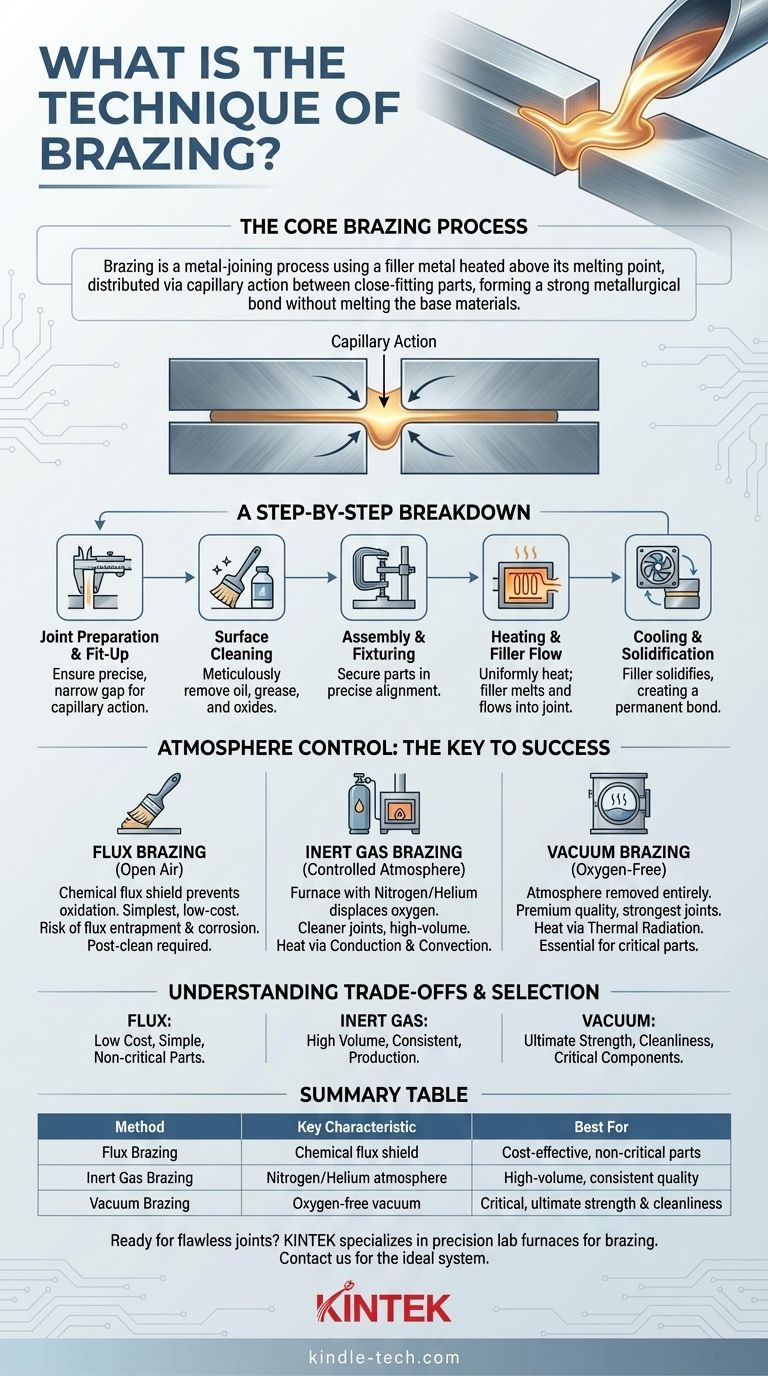

En termes techniques, le brasage est un processus d'assemblage de métaux au cours duquel un métal d'apport est chauffé au-dessus de son point de fusion et distribué entre deux ou plusieurs pièces ajustées. Le métal d'apport, qui a un point de fusion inférieur à celui des métaux de base, est aspiré dans l'espace par capillarité. Lors du refroidissement, il se solidifie pour former une liaison métallurgique solide et permanente sans faire fondre les matériaux de base eux-mêmes.

Le principe central du brasage n'est pas de faire fondre les matériaux parents, mais d'utiliser un alliage d'apport spécialisé qui fond à une température plus basse. Cet alliage s'écoule dans un joint ajusté avec précision dans un environnement contrôlé et sans oxygène, créant une liaison propre et puissante lors du refroidissement.

Le processus de base du brasage : une analyse étape par étape

Un brasage réussi est un processus systématique qui repose sur une préparation et une exécution minutieuses. Chaque étape est essentielle pour obtenir un joint sain et fiable.

Étape 1 : Préparation et ajustement du joint

L'espace entre les pièces à assembler est un paramètre critique. Il doit être suffisamment étroit pour permettre à l'action capillaire d'aspirer le métal d'apport en fusion dans le joint, mais suffisamment large pour permettre au métal d'apport de pénétrer complètement.

Étape 2 : Nettoyage de surface

Toutes les surfaces à l'intérieur de la zone du joint doivent être méticuleusement nettoyées. Tout contaminant tel que l'huile, la graisse ou les oxydes empêchera le métal d'apport de mouiller les surfaces et de créer une liaison solide.

Étape 3 : Assemblage et fixation

Les pièces sont assemblées dans leur configuration finale. Elles sont maintenues dans un alignement précis à l'aide de pinces, de gabarits ou d'autres dispositifs de support pour garantir qu'elles ne bougent pas pendant le cycle de chauffage et de refroidissement.

Étape 4 : Chauffage et écoulement du métal d'apport

L'ensemble est chauffé uniformément dans un four. Lorsque la température de brasage est atteinte, le métal d'apport fond et s'écoule dans le joint, déplaçant le flux ou étant protégé par l'atmosphère contrôlée.

Étape 5 : Refroidissement et solidification

Une fois que le métal d'apport a complètement pénétré le joint, l'ensemble est refroidi. Le métal d'apport se solidifie, créant une connexion permanente et de haute résistance entre les composants. La pièce finie peut ensuite nécessiter un nettoyage final.

Le rôle critique du contrôle de l'atmosphère

Le chauffage des métaux à des températures de brasage les rend très réactifs avec l'oxygène de l'air, ce qui forme des oxydes qui inhibent le processus d'assemblage. Par conséquent, la protection du joint est non négociable.

Le problème : l'oxydation

À haute température, la plupart des métaux s'oxydent rapidement. Cette couche d'oxyde agit comme une barrière, empêchant l'alliage d'apport en fusion de se lier aux matériaux parents et entraînant un échec du joint.

Solution 1 : Le flux

Pour le brasage à l'air libre, un flux chimique est appliqué sur le joint. Lorsqu'il est chauffé, le flux fond et crée un bouclier protecteur sur la zone du joint, empêchant l'oxydation et nettoyant les surfaces pour favoriser l'écoulement du métal d'apport.

Solution 2 : Atmosphère contrôlée (Gaz inerte)

Dans les applications plus avancées, l'ensemble du processus est effectué à l'intérieur d'un four rempli d'une atmosphère contrôlée et exempte d'oxygène. Des gaz inertes comme l'azote ou l'hélium sont couramment utilisés pour déplacer tout l'oxygène, protégeant ainsi l'assemblage. Dans ces fours, le transfert de chaleur se produit principalement par conduction et convection.

Solution 3 : Brasage sous vide

Pour les joints de la plus haute qualité, en particulier avec des métaux réactifs, le processus est réalisé dans un four sous vide. En éliminant complètement l'atmosphère, la possibilité d'oxydation est supprimée. Dans un vide, le transfert de chaleur se produit exclusivement par rayonnement thermique.

Comprendre les compromis

Le choix de l'environnement de brasage a un impact direct sur le coût, la qualité et la compatibilité des matériaux. Il n'existe pas de méthode unique « idéale » ; le choix correct dépend entièrement des exigences de l'application.

Brasage au flux

C'est la méthode la plus simple et souvent la moins coûteuse. Cependant, elle comporte le risque que le flux reste piégé dans le joint, ce qui peut entraîner de la corrosion ou créer un point faible. Un nettoyage après brasage est presque toujours nécessaire.

Brasage sous gaz inerte

Cette méthode produit des joints plus propres que le brasage au flux et est bien adaptée à la production à haut volume dans des fours continus. Les coûts principaux sont le four spécialisé et la consommation de gaz inerte.

Brasage sous vide

C'est le processus de brasage haut de gamme, produisant les joints les plus propres, les plus solides et les plus fiables. Il est essentiel pour l'aérospatiale, le médical et d'autres applications critiques. Les compromis sont des coûts d'équipement considérablement plus élevés et des temps de cycle généralement plus longs.

Comment choisir la bonne méthode de brasage

Les objectifs spécifiques de votre application détermineront la technique de brasage la plus appropriée.

- Si votre objectif principal est la rentabilité pour des pièces non critiques : Le brasage au flux à l'air libre ou dans un simple four discontinu est l'approche la plus directe.

- Si votre objectif principal est la production à haut volume avec une qualité constante : Le brasage en four continu avec une atmosphère de gaz inerte offre un excellent équilibre entre débit et fiabilité.

- Si votre objectif principal est la résistance et la propreté ultimes pour des composants critiques : Le brasage sous vide est le choix définitif, éliminant tout risque de contamination atmosphérique.

Comprendre ces principes fondamentaux — la conception du joint, la propreté et le contrôle de l'atmosphère — est la clé pour tirer parti du brasage afin de créer des assemblages exceptionnellement solides et fiables.

Tableau récapitulatif :

| Méthode de brasage | Caractéristique clé | Idéal pour |

|---|---|---|

| Brasage au flux | Utilise un flux chimique pour prévenir l'oxydation | Pièces non critiques et rentables |

| Brasage sous gaz inerte | Utilise une atmosphère d'azote/hélium | Production à haut volume, qualité constante |

| Brasage sous vide | Se déroule dans un vide sans oxygène | Composants critiques, résistance et propreté ultimes |

Prêt à obtenir des joints métalliques impeccables et haute résistance ? Le bon équipement de brasage est essentiel à votre succès. Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire de précision pour le brasage, y compris les modèles avancés à atmosphère contrôlée et sous vide. Nos solutions garantissent un contrôle optimal de la température et une pureté de l'atmosphère pour des résultats parfaits à chaque fois.

Laissez nos experts vous aider à sélectionner le système de brasage idéal pour vos matériaux et exigences d'application spécifiques.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez comment notre équipement de laboratoire fiable peut améliorer vos processus d'assemblage de métaux !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les défauts des pièces frittées ? Éviter les problèmes de déformation, de fissuration et de porosité

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Quelles sont les méthodes de chauffage pour le brasage ? Choisissez la bonne méthode pour vos besoins de production

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés