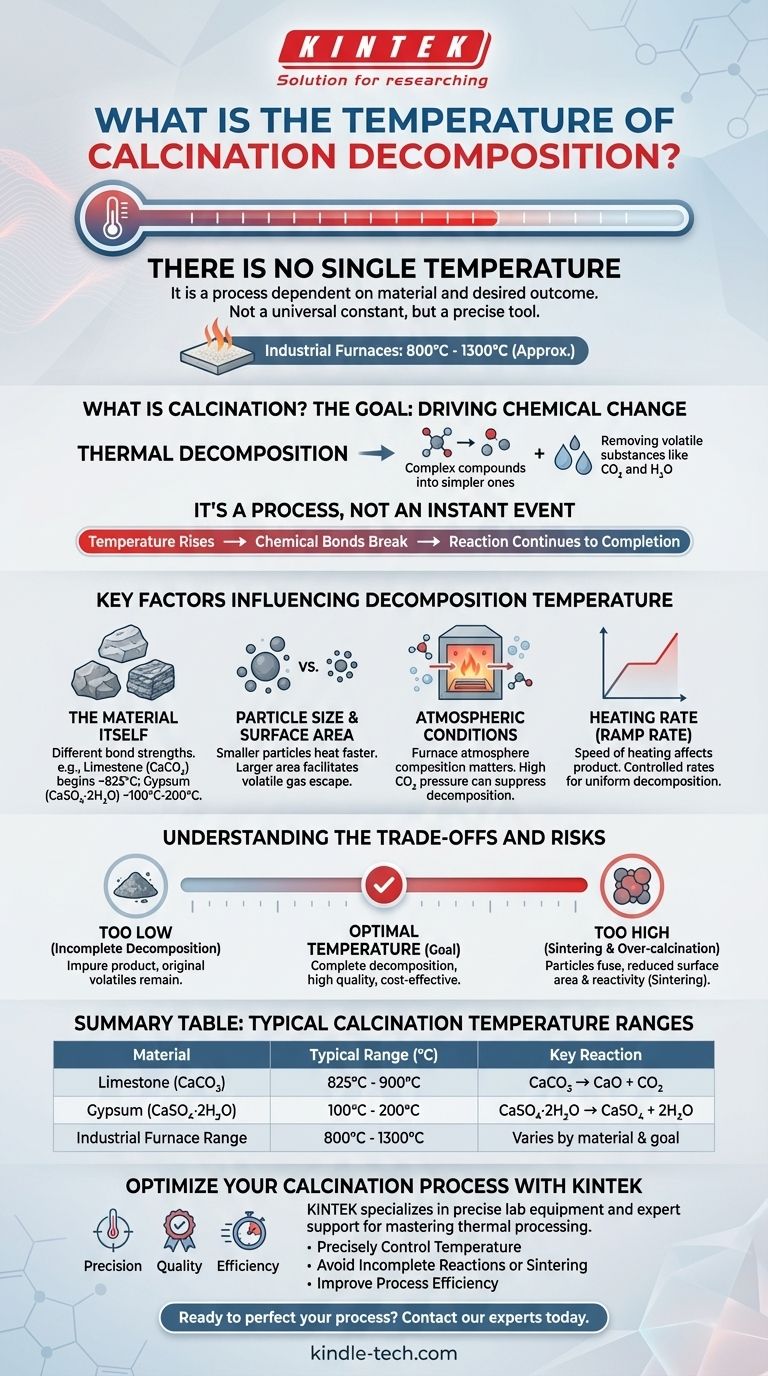

Il n'existe pas de température unique pour la décomposition par calcination. C'est un processus qui se déroule sur une plage de températures, entièrement dépendante du matériau spécifique chauffé et du résultat souhaité. Bien que les fours de calcination industriels fonctionnent souvent entre 800°C et 1300°C, la température de décomposition réelle pour une substance donnée est une propriété physique unique.

La température de calcination n'est pas une constante universelle mais une variable qui doit être contrôlée avec précision. La température correcte est dictée par les liaisons chimiques au sein d'un matériau spécifique et l'énergie requise pour les rompre.

Qu'est-ce que la calcination ? Un regard plus approfondi

Pour comprendre la température, il faut d'abord comprendre le but du processus. La calcination est un traitement thermochimique utilisé pour induire un changement chimique dans un matériau.

L'objectif : Provoquer un changement chimique

L'objectif principal est la décomposition thermique, qui implique la décomposition d'un composé complexe en composés plus simples par chauffage.

Ce processus est le plus souvent utilisé pour éliminer les substances volatiles qui sont chimiquement liées dans la structure cristalline du matériau, telles que le dioxyde de carbone (CO₂) ou l'eau (H₂O).

C'est un processus, pas un événement instantané

La décomposition ne se produit pas instantanément à un degré spécifique. Lorsque la température du matériau augmente, il atteint un point où certaines liaisons chimiques deviennent instables et commencent à se rompre.

Ce processus se poursuit tant que la température est maintenue, jusqu'à ce que la réaction soit complète. La « température de calcination » couramment citée est la température requise pour mener cette réaction à terme à une vitesse pratique.

Facteurs clés influençant la température de décomposition

La température requise est une fonction de plusieurs variables. Comprendre ces facteurs est essentiel pour contrôler tout processus de calcination.

Le matériau lui-même

C'est le facteur le plus important. Chaque matériau a un point de décomposition différent basé sur la force de ses liaisons chimiques.

Par exemple, la décomposition du calcaire (carbonate de calcium, CaCO₃) en chaux (CaO) et en CO₂ commence autour de 825°C. En revanche, l'élimination de l'eau liée chimiquement du gypse (CaSO₄·2H₂O) se produit à des températures beaucoup plus basses, généralement entre 100°C et 200°C.

Taille des particules et surface spécifique

Les particules plus petites chauffent de manière plus uniforme et plus rapide. Une plus grande surface permet aux gaz volatils comme le CO₂ de s'échapper plus facilement, ce qui peut faciliter un processus de décomposition plus efficace à une température légèrement inférieure ou en moins de temps.

Conditions atmosphériques

La composition de l'atmosphère du four joue un rôle crucial. Par exemple, la présence d'une pression partielle élevée de CO₂ dans le four supprimera la décomposition du carbonate de calcium, nécessitant une température plus élevée pour faire avancer la réaction.

Vitesse de chauffage (Vitesse de montée en température)

La rapidité avec laquelle le matériau est chauffé à la température cible peut influencer les caractéristiques du produit final. Une vitesse de chauffage lente et contrôlée permet souvent une décomposition plus complète et uniforme.

Comprendre les compromis et les risques

Choisir la mauvaise température peut entraîner une défaillance du processus, un gaspillage d'énergie ou un produit final de mauvaise qualité.

Décomposition incomplète

Si la température est trop basse ou si le temps de chauffage est trop court, le matériau ne se décomposera pas complètement. Cela entraîne un produit impur qui contient encore les composants volatils d'origine, ce qui va à l'encontre du but du processus.

Frittage et sur-calcination

Si la température est trop élevée, les particules du matériau peuvent commencer à fusionner, un processus connu sous le nom de frittage. Cela réduit la surface spécifique et la réactivité du produit final, ce qui est souvent très indésirable. Par exemple, la chaux sur-calcinée est moins réactive et de qualité inférieure.

Énergie et coût

Des températures plus élevées nécessitent beaucoup plus d'énergie, ce qui entraîne des coûts d'exploitation plus élevés. L'optimisation du processus pour utiliser la température efficace la plus basse est un objectif clé dans toute application industrielle.

Déterminer la bonne température pour votre application

La température idéale est celle qui permet une décomposition complète sans provoquer d'effets secondaires indésirables comme le frittage, le tout dans un cadre économiquement viable.

- Si votre objectif principal est de produire un matériau hautement réactif (comme la chaux vive) : Vous devez trouver la température précise qui élimine tout le CO₂ sans dépasser le point où le frittage commence à réduire la surface spécifique.

- Si votre objectif principal est simplement d'éliminer l'eau liée (déshydratation) : Votre température peut probablement être beaucoup plus basse, ciblée uniquement sur la rupture des liaisons spécifiques qui retiennent les molécules d'eau.

- Si votre objectif principal est de maximiser le débit et l'efficacité des coûts : Vous devrez trouver un équilibre entre la température, le temps de chauffage et la taille des particules pour obtenir la qualité de produit minimale acceptable dans les plus brefs délais.

En fin de compte, une calcination réussie consiste à considérer la température non pas comme un nombre fixe, mais comme un outil précis pour réaliser une transformation matérielle spécifique.

Tableau récapitulatif :

| Matériau | Plage de température de calcination typique (°C) | Réaction de décomposition clé |

|---|---|---|

| Calcaire (CaCO₃) | 825°C - 900°C | CaCO₃ → CaO + CO₂ |

| Gypse (CaSO₄·2H₂O) | 100°C - 200°C | CaSO₄·2H₂O → CaSO₄ + 2H₂O |

| Plage du four industriel | 800°C - 1300°C | Varie selon le matériau et l'objectif |

Optimisez votre processus de calcination avec KINTEK

Choisir la température de calcination correcte est essentiel pour obtenir une décomposition complète, prévenir le frittage et contrôler les coûts énergétiques. La température précise dépend entièrement de votre matériau spécifique et du résultat souhaité.

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire précis et du support expert dont vous avez besoin pour maîtriser votre traitement thermique. Que vous décomposiez des carbonates, déshydratiez du gypse ou développiez un nouveau matériau, nos fours haute température et nos consommables sont conçus pour un contrôle et une répétabilité exacts.

Nous vous aidons à :

- Contrôler la température avec précision : Atteindre le profil thermique exact requis pour la décomposition de votre matériau spécifique.

- Éviter les réactions incomplètes ou le frittage : Assurer un produit final réactif et de haute qualité.

- Améliorer l'efficacité du processus : Optimiser votre consommation d'énergie et votre débit.

Prêt à perfectionner votre processus de calcination ? Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application et trouver la solution idéale pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- À quelle température la pyrolyse conventionnelle est-elle effectuée ? Découvrez la bonne température pour le produit souhaité