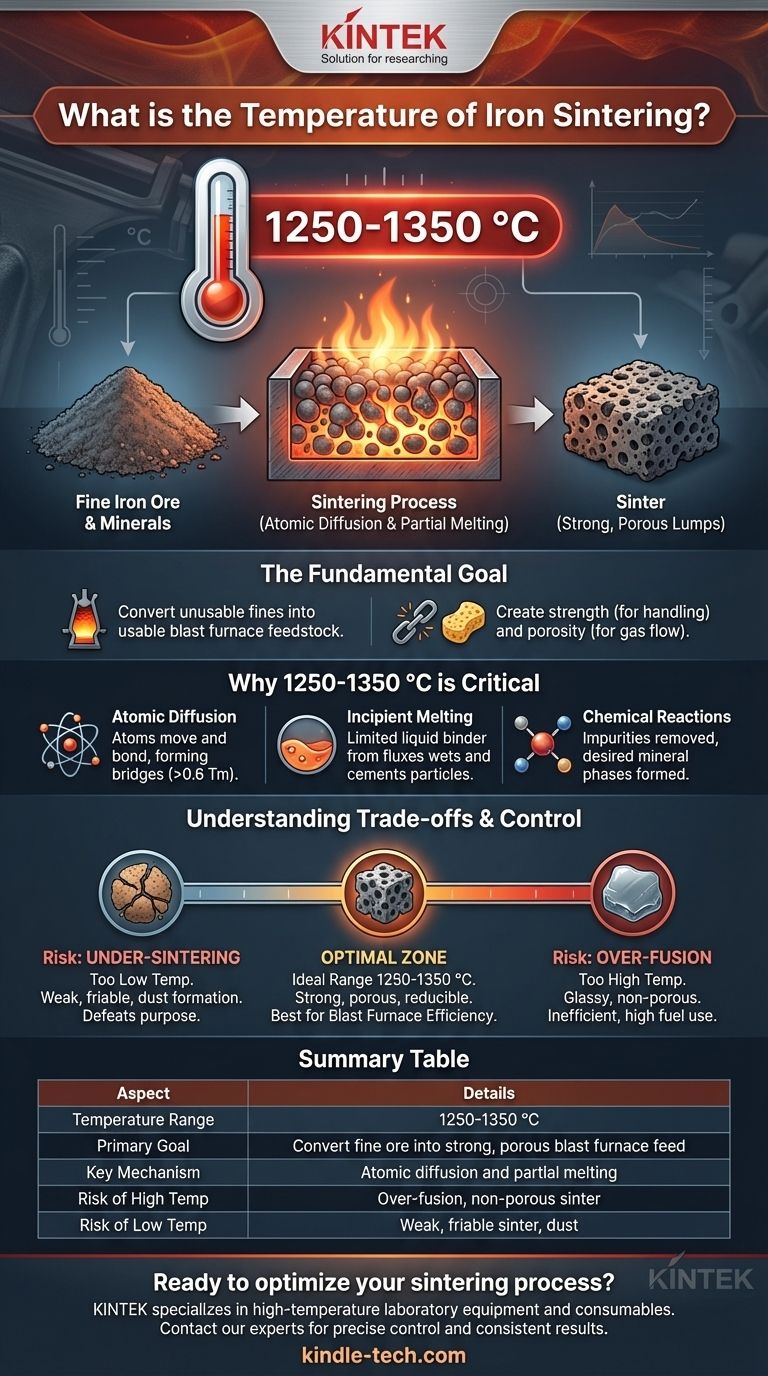

Pour le frittage du minerai de fer, le processus est réalisé à une température comprise entre 1250 et 1350 °C. À cette température critique, le mélange granulé de minerais de fer fins et d'autres minéraux est partiellement fondu. Cela initie une série de réactions chimiques qui lient les particules entre elles, formant une masse solide et poreuse connue sous le nom de fritté.

La température spécifique pour le frittage du fer n'est pas arbitraire ; c'est un point soigneusement contrôlé en dessous du point de fusion complet du fer. Cette température est suffisamment élevée pour permettre la diffusion atomique et la fusion partielle pour la liaison, tout en étant suffisamment basse pour maintenir la porosité nécessaire à son utilisation finale dans un haut fourneau.

L'objectif fondamental du frittage du minerai de fer

Le frittage est une étape critique dans le processus de fabrication de l'acier. Son objectif principal est de convertir les fines de minerai de fer inutilisables en un produit ayant la bonne taille, la bonne résistance et les bonnes propriétés chimiques pour un haut fourneau.

Des particules fines à la matière première utilisable

Le minerai de fer brut extrait des mines se compose souvent de particules fines. Si celles-ci étaient introduites directement dans un haut fourneau, elles obstrueraient le flux de gaz chauds nécessaires au processus de réduction. Le frittage agglomère ces fines en morceaux plus gros et plus uniformes.

Création de résistance et de porosité

L'objectif est de créer un matériau suffisamment résistant mécaniquement pour supporter la manipulation et le poids de la colonne de matériau à l'intérieur du four. Simultanément, le fritté doit être poreux pour permettre aux gaz réducteurs de circuler efficacement et de réagir avec les oxydes de fer.

Pourquoi la plage de 1250-1350 °C est critique

La fenêtre de température spécifique est le résultat de l'équilibre entre plusieurs phénomènes physiques et chimiques. Elle est directement liée à la température de fusion du fer (environ 1538 °C) et au comportement des autres matériaux du mélange.

Le principe de la diffusion atomique

Pour que les particules se lient, les atomes doivent pouvoir se déplacer et se réorganiser aux points de contact, réduisant la surface et formant un pont solide. Ce processus, connu sous le nom de diffusion, nécessite une énergie thermique significative. Les températures de frittage sont généralement supérieures à 0,6 fois la température de fusion absolue du matériau, un seuil que cette plage dépasse confortablement.

Fusion incipiente (partielle)

Ce processus ne fait pas fondre complètement le minerai de fer. Au lieu de cela, il crée une quantité limitée de phase liquide à partir des agents fondants (comme le calcaire) et d'autres composés à bas point de fusion dans le mélange. Ce liquide agit comme un liant, mouillant les particules solides et se solidifiant au refroidissement pour les cimenter ensemble.

Promotion des réactions chimiques souhaitées

La température élevée entraîne également des réactions chimiques essentielles. Elle aide à éliminer les impuretés volatiles et amorce la formation de phases minérales clés, comme les ferrites de calcium, qui confèrent au fritté final ses caractéristiques de résistance et de réductibilité souhaitables.

Comprendre les compromis et le contrôle du processus

L'obtention d'une qualité de fritté optimale nécessite un contrôle strict, car des écarts par rapport à la température cible peuvent dégrader considérablement le produit final.

Le risque de surfusion

Si la température est trop élevée, une fusion excessive se produira. Cela peut entraîner la formation d'un fritté vitreux et non poreux. Ce matériau est difficile à pénétrer pour les gaz dans le haut fourneau, ce qui réduit l'efficacité et augmente la consommation de carburant.

Le problème du sous-frittage

Si la température est trop basse, la diffusion et la fusion partielle seront insuffisantes. Le fritté résultant sera faible, friable et sujet à la désintégration en poussière pendant le transport ou à l'intérieur du four, ce qui annule tout l'intérêt du processus.

L'importance de l'atmosphère

Le frittage est réalisé dans une atmosphère contrôlée, souvent avec de l'air forcé. Cela fournit l'oxygène nécessaire à la combustion du combustible au sein du mélange de frittage (généralement du coke de fonderie) et aide à contrôler l'état d'oxydation du fer, ce qui est essentiel pour les propriétés du produit final.

Faire le bon choix pour votre objectif

La température et les conditions exactes sont optimisées en fonction de la minéralogie spécifique du minerai et des propriétés souhaitées du fritté final.

- Si votre objectif principal est de maximiser l'efficacité du haut fourneau : Vous devez vous assurer que le fritté a une porosité et une réductibilité élevées, ce qui nécessite un contrôle strict de la température dans la fenêtre idéale de 1250-1350 °C pour éviter la surfusion.

- Si votre objectif principal est de produire un fritté constant et solide : Concentrez-vous sur l'obtention d'un mélange homogène et le maintien de conditions thermiques stables sur l'ensemble du lit de frittage pour éviter les zones faibles et sous-frittées.

- Si votre objectif principal est la science fondamentale des matériaux : N'oubliez pas que la fonction de la température est de fournir suffisamment d'énergie thermique (généralement >0,6 Tm) pour surmonter les barrières d'activation de la diffusion atomique, qui est le mécanisme central de la consolidation.

En fin de compte, maîtriser la température de frittage consiste à équilibrer la mobilité atomique et l'intégrité structurelle pour créer l'apport idéal pour la production de fer.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température | 1250-1350 °C |

| Objectif principal | Convertir le minerai de fer fin en morceaux solides et poreux pour l'alimentation du haut fourneau |

| Mécanisme clé | Diffusion atomique et fusion partielle pour lier les particules |

| Risque de température élevée | Surfusion, créant un fritté non poreux et inefficace |

| Risque de température basse | Fritté faible, friable qui se désintègre en poussière |

Prêt à optimiser votre processus de frittage ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute température pour les essais de matériaux et le développement de processus. Que vous recherchiez des paramètres de frittage ou que vous augmentiez la production, nos fours robustes et notre support expert peuvent vous aider à obtenir un contrôle précis de la température et des résultats cohérents. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire et de production dans la fabrication du fer et de l'acier.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la différence entre le chauffage par induction et le chauffage par résistance ? Un guide pour choisir la bonne méthode

- Qu'est-ce qu'un équipement de pyrolyse ? Libérez la valeur de vos déchets

- Quel appareil est utilisé pour sécher les spécimens ? Choisissez l'outil adapté pour préserver l'intégrité de votre échantillon

- Quel rôle joue un four industriel dans le prétraitement des D3E de PCB ? Automatisation du désassemblage thermique avec précision

- Quelle est l'alternative à CNT ? Maîtriser la gestion de l'état des formulaires React avec la bonne approche

- Qu'est-ce que le pressage et le frittage des métaux ? Un guide pour la fabrication de pièces métalliques à haute résistance

- Quel est le processus de pulvérisation cathodique réactive ? Créer des films composés haute performance efficacement

- Pourquoi un four de qualité industrielle est-il requis lors de la dernière étape de préparation du catalyseur zéolithique H-bêta modifié ?