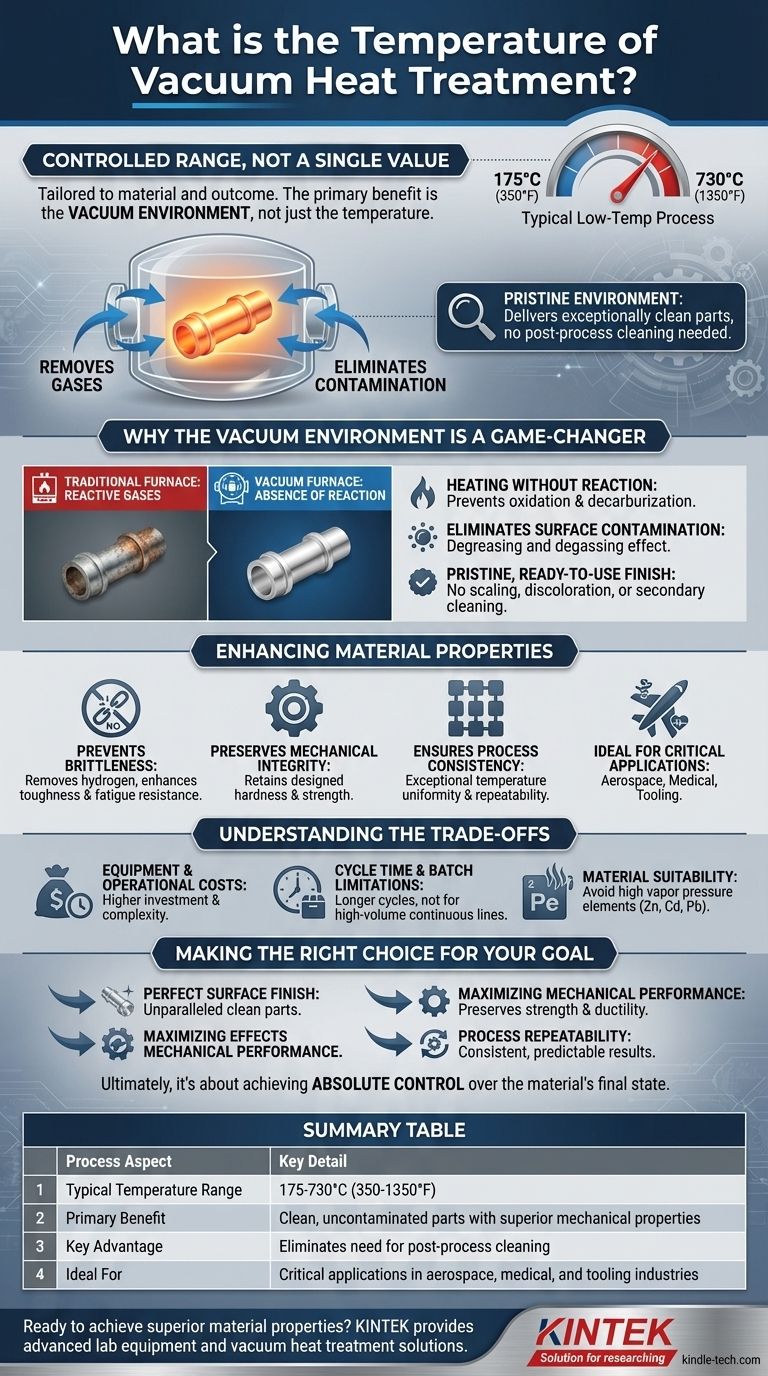

Dans le traitement thermique sous vide, la température n'est pas une valeur unique mais une plage contrôlée adaptée au matériau spécifique et au résultat souhaité. La plupart des processus sous vide à basse température fonctionnent entre 175 et 730 °C (350 et 1350 °F). Bien que des applications spécialisées puissent étendre cette plage, la clé n'est pas la température elle-même, mais l'environnement immaculé dans lequel le chauffage a lieu.

La température spécifique est secondaire par rapport à l'avantage principal de l'environnement sous vide. En éliminant les gaz atmosphériques, le processus fournit des pièces exceptionnellement propres et non contaminées avec des propriétés mécaniques supérieures, éliminant ainsi le besoin de nettoyage post-processus.

Pourquoi l'environnement sous vide change la donne

Comprendre le traitement thermique sous vide nécessite de passer de la température à l'atmosphère – ou à son absence. Toute la valeur du processus découle du chauffage des matériaux dans une absence quasi totale de gaz réactifs.

Le principe fondamental : chauffer sans réaction

Dans un four traditionnel, l'oxygène de l'air et d'autres éléments réagissent avec la surface métallique chaude. Cela provoque des effets indésirables comme l'oxydation (calamine) et la décarburation (perte de carbone en surface et de dureté).

Un four sous vide élimine ces éléments réactifs. Cela permet de chauffer le matériau à la température requise sans altérer sa chimie de surface, préservant ainsi son intégrité et sa finition.

Élimination de la contamination de surface

Le vide nettoie activement la pièce. À mesure que la pièce chauffe, l'environnement à basse pression aide à extraire les contaminants tels que les résidus de lubrification, les films d'oxyde et les gaz piégés de la surface.

Il en résulte un effet de dégraissage et de dégazage, essentiel pour préparer les pièces aux processus ultérieurs comme le brasage ou le revêtement.

Une finition impeccable et prête à l'emploi

Un avantage majeur est que les pièces sortent du four avec une surface brillante et propre, exempte de calamine ou de décoloration.

Cette finition de haute qualité élimine souvent le besoin d'opérations de nettoyage secondaires comme le sablage ou les bains chimiques, ce qui permet d'économiser beaucoup de temps et d'argent.

Amélioration des propriétés des matériaux

L'environnement sous vide contrôlé fait plus que protéger la surface ; il améliore activement les propriétés intrinsèques du matériau lui-même.

Prévention de la fragilité et de la faiblesse

Les processus comme la fragilisation par l'hydrogène, où les atomes d'hydrogène infiltrent le métal et réduisent sa ductilité, sont impossibles sous vide. En éliminant l'hydrogène, le traitement améliore la ténacité, la résistance à la fatigue et la durée de vie globale du matériau.

Préservation de l'intégrité mécanique

Étant donné que le processus empêche la décarburation de surface, la pièce conserve sa dureté et sa résistance conçues. Cela garantit que les propriétés mécaniques sont cohérentes et fiables sur toute la pièce.

Assurer la cohérence du processus

Les fours sous vide offrent une uniformité et un contrôle de température exceptionnels. Cela conduit à des résultats hautement reproductibles et invariables d'un lot à l'autre, ce qui est essentiel pour les applications critiques dans les industries aérospatiale, médicale et de l'outillage.

Comprendre les compromis

Bien que très efficace, le traitement thermique sous vide n'est pas la solution universelle. Il implique des considérations spécifiques qui le rendent idéal pour certaines applications mais moins pratique pour d'autres.

Coûts d'équipement et d'exploitation

Les fours sous vide représentent un investissement en capital important par rapport aux fours atmosphériques standard. La complexité de la création et du maintien d'un vide ajoute également au coût d'exploitation et à l'expertise requise.

Temps de cycle et limitations des lots

La création d'un vide et le contrôle minutieux des cycles de chauffage et de refroidissement peuvent prendre plus de temps que les méthodes de traitement thermique conventionnelles. Le processus est intrinsèquement orienté par lots, ce qui peut ne pas convenir aux lignes de production continues à grand volume.

Adéquation des matériaux

Certains alliages contenant des éléments à haute pression de vapeur (comme le zinc, le cadmium ou le plomb) peuvent être problématiques. À des températures élevées et à de basses pressions, ces éléments peuvent se vaporiser (dégazage) de l'alliage, altérant potentiellement sa composition et contaminant le four.

Faire le bon choix pour votre objectif

Le choix du traitement thermique approprié dépend entièrement de votre objectif final pour la pièce.

- Si votre objectif principal est une finition de surface parfaite : Le traitement thermique sous vide est inégalé pour produire des pièces propres et brillantes qui ne nécessitent aucun post-traitement.

- Si votre objectif principal est de maximiser les performances mécaniques : Le processus empêche la fragilisation et la décarburation, préservant la résistance, la ductilité et la durée de vie en fatigue inhérentes au matériau.

- Si votre objectif principal est la répétabilité du processus pour les composants critiques : L'environnement sous vide hautement contrôlé garantit des résultats cohérents et prévisibles d'un lot à l'autre.

En fin de compte, le traitement thermique sous vide est moins une question de température spécifique que de contrôle absolu de l'état final du matériau.

Tableau récapitulatif :

| Aspect du processus | Détail clé |

|---|---|

| Plage de température typique | 175-730°C (350-1350°F) |

| Avantage principal | Pièces propres et non contaminées avec des propriétés mécaniques supérieures |

| Avantage clé | Élimine le besoin de nettoyage post-processus |

| Idéal pour | Applications critiques dans les industries aérospatiale, médicale et de l'outillage |

Prêt à obtenir des propriétés de matériaux supérieures et des finitions impeccables pour vos composants critiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des solutions de traitement thermique sous vide, adaptées pour répondre aux exigences rigoureuses des laboratoires des industries aérospatiale, médicale et de l'outillage. Notre expertise vous assure le contrôle précis de la température et l'environnement sans contamination nécessaires pour des résultats cohérents et de haute qualité.

Contactez-nous dès aujourd'hui pour découvrir comment les solutions de KINTEK peuvent améliorer les performances de vos matériaux et rationaliser votre processus de production !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr