À la base, le dépôt thermique est une technique permettant de créer des films ultra-minces en chauffant un matériau solide à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se transforme en vapeur. Cette vapeur voyage ensuite et se condense sur une surface cible plus froide, appelée substrat, formant un revêtement solide et uniforme. L'ensemble du processus est un transfert physique de matière d'une source vers une cible.

Bien que le concept de « chauffage et revêtement » semble simple, le terme « dépôt thermique » englobe des méthodes distinctes. La clé est de comprendre si la chaleur est utilisée pour évaporer physiquement une source solide (PVD) ou pour déclencher une réaction chimique à partir d'un gaz (CVD), car ce choix dicte fondamentalement les propriétés du film et les applications potentielles.

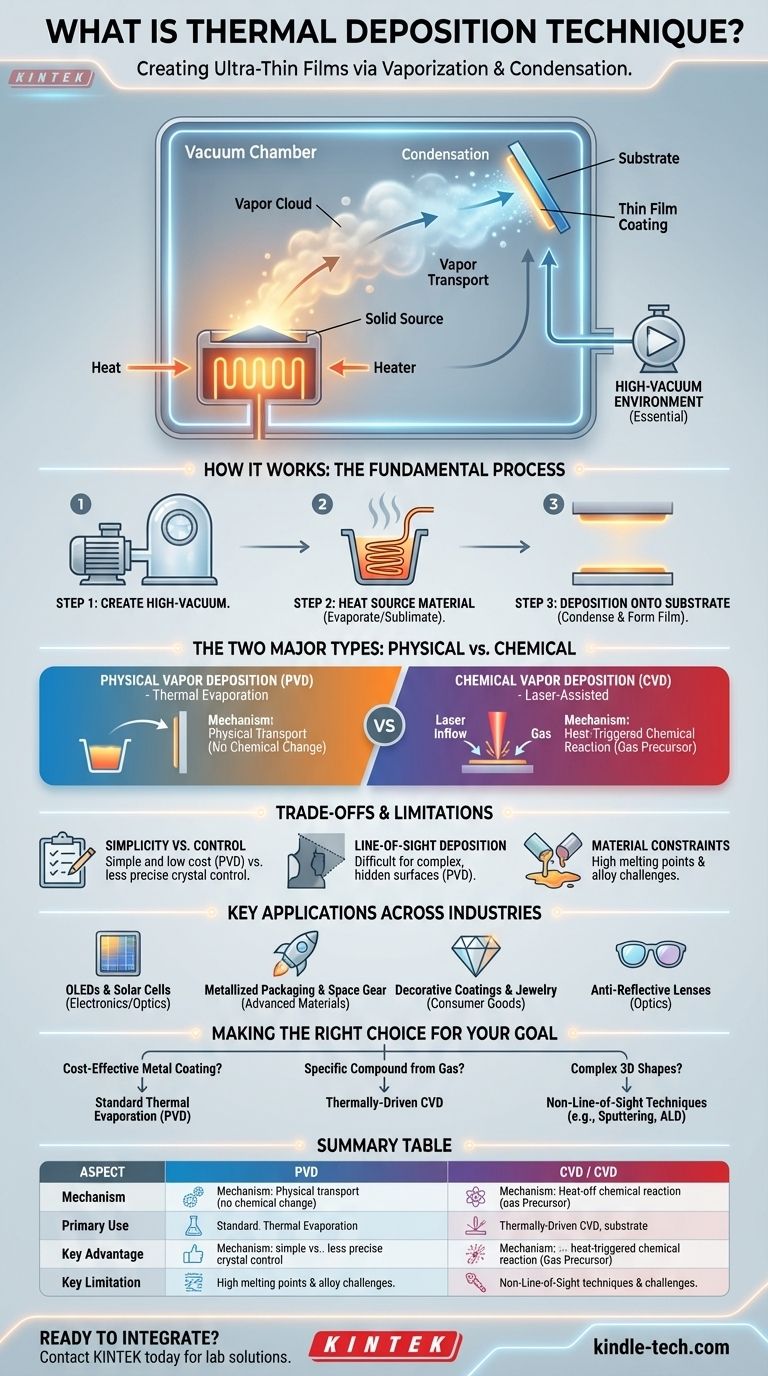

Comment fonctionne le dépôt thermique : le processus fondamental

La forme la plus courante de dépôt thermique, l'évaporation thermique, repose sur un processus physique simple en trois étapes. Comprendre cette séquence est essentiel pour saisir comment les films minces sont fabriqués.

Étape 1 : Création d'un environnement à vide poussé

L'ensemble du processus doit se dérouler dans une chambre à vide poussé. Ce vide est essentiel car il élimine l'air et les autres particules gazeuses qui, autrement, entreraient en collision avec le matériau vaporisé, le dispersant et l'empêchant d'atteindre le substrat par un chemin propre et direct.

Étape 2 : Chauffage du matériau source

Le matériau source solide — souvent un métal pur comme l'aluminium sous forme de fil ou de pastilles — est placé dans un support, tel qu'un « bateau » en céramique ou un creuset en tungstène. Un courant électrique passe à travers ce support, le chauffant par effet Joule et, par conséquent, chauffant le matériau source jusqu'à ce qu'il s'évapore ou se sublime en un nuage de vapeur.

Étape 3 : Dépôt sur le substrat

Ce nuage de vapeur se propage dans la chambre à vide. Lorsque les particules de vapeur frappent le substrat plus froid (l'objet en cours de revêtement), elles perdent rapidement leur énergie thermique, se recondensent à l'état solide et commencent à former un film mince. L'épaisseur du film est contrôlée par le taux d'évaporation et la durée du processus.

Les deux principaux types de dépôt thermique

Bien que le terme soit souvent utilisé pour décrire l'évaporation physique, il est important de distinguer les deux principaux mécanismes où la chaleur est la force motrice.

Dépôt Physique en Phase Vapeur (PVD) : Évaporation Thermique

C'est la méthode classique décrite ci-dessus. Le matériau source est transporté physiquement de la source au substrat sans aucun changement chimique.

Il est largement utilisé pour déposer des métaux purs, des non-métaux et certains composés simples. Sa simplicité et son rapport coût-efficacité en font un choix privilégié pour créer des couches électriquement conductrices sur des cellules solaires, des écrans OLED et des transistors en couches minces.

Dépôt Chimique en Phase Vapeur (CVD) : Assisté par Laser

Dans certaines techniques avancées, comme le dépôt chimique en phase vapeur assisté par laser (LCVD), le mécanisme est différent. Ici, un laser fournit une énergie thermique localisée directement au substrat.

Un gaz réactif est introduit dans la chambre et s'écoule sur le point chauffé du substrat. La chaleur déclenche une réaction chimique dans le gaz, provoquant sa décomposition et le dépôt d'un film solide sur la surface. Cette méthode ne consiste pas à déplacer physiquement une source solide, mais à utiliser la chaleur pour initier une transformation chimique.

Comprendre les compromis et les limites

Aucune technique n'est parfaite pour tous les scénarios. Le dépôt thermique présente des avantages clairs en termes de simplicité et de coût, mais il comporte également des limites importantes.

Simplicité vs Contrôle

L'évaporation thermique est l'une des méthodes PVD les plus simples et les moins coûteuses. Cependant, elle offre un contrôle moins précis sur la structure du film (comme la taille des grains cristallins) par rapport à des techniques plus complexes comme la pulvérisation cathodique ou l'épitaxie par faisceau moléculaire.

Dépôt en Ligne de Mire

Étant donné que la vapeur voyage en ligne droite de la source au substrat, l'évaporation thermique est une technique en ligne de mire. Cela rend difficile le revêtement uniforme de formes tridimensionnelles complexes présentant des contre-dépouilles ou des surfaces cachées.

Contraintes Matérielles

L'évaporation de matériaux ayant des points de fusion très élevés peut être difficile et nécessiter beaucoup d'énergie. De plus, le dépôt d'alliages peut être difficile car les métaux constitutifs peuvent avoir des taux d'évaporation différents, ce qui entraîne une composition du film ne correspondant pas à l'alliage source.

Applications clés dans diverses industries

La polyvalence du dépôt thermique en a fait une technologie de base dans de nombreux domaines.

Électronique et Optique

C'est un domaine d'application principal. La technique est utilisée pour créer les couches métalliques ultra-minces dans les OLED et les cellules solaires, ainsi que pour appliquer des revêtements antireflets et des couches de protection UV sur les lentilles optiques.

Matériaux Avancés et Emballage

Sa capacité à déposer de fines couches d'aluminium sur des polymères est utilisée pour les emballages alimentaires métallisés, qui offrent une excellente barrière contre la lumière, l'humidité et l'oxygène. Les propriétés réfléchissantes sont également utilisées dans les combinaisons spatiales de la NASA, les uniformes de pompiers et les couvertures de survie pour la gestion thermique.

Biens Décoratifs et de Consommation

Des revêtements en couches minces sont également appliqués sur les bijoux, les accessoires et d'autres produits de consommation pour obtenir des effets esthétiques spécifiques, tels que des finitions métalliques ou irisées, à faible coût.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte dépend entièrement de votre matériau, de votre budget et des propriétés de film souhaitées.

- Si votre objectif principal est un revêtement métallique rentable : L'évaporation thermique standard est souvent le choix le plus direct et le plus économique pour déposer des métaux purs comme l'aluminium ou l'or.

- Si votre objectif principal est de créer un composé spécifique à partir d'un précurseur gazeux : Une méthode de dépôt chimique en phase vapeur (CVD) à entraînement thermique est nécessaire pour fournir l'énergie nécessaire à la réaction chimique.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Vous devez rechercher au-delà de l'évaporation thermique en ligne de mire vers des techniques hors ligne de mire comme la pulvérisation cathodique ou le dépôt par couches atomiques (ALD).

En comprenant le mécanisme sous-jacent, vous pouvez choisir avec confiance la technique qui correspond le mieux à vos objectifs d'ingénierie et de science des matériaux.

Tableau Récapitulatif :

| Aspect | Évaporation Thermique (PVD) | Dépôt Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Mécanisme | Vaporisation physique d'une source solide | Réaction chimique déclenchée par la chaleur à partir d'un gaz |

| Utilisation Principale | Métaux purs, composés simples (ex : Al, Au) | Films composés à partir de précurseurs gazeux |

| Avantage Clé | Simplicité, rapport coût-efficacité pour les métaux | Peut créer des structures de composés spécifiques |

| Limite Clé | Ligne de mire ; médiocre pour les formes 3D complexes | Processus et équipement plus complexes |

Prêt à intégrer le dépôt thermique dans votre flux de travail de laboratoire ?

Que vous développiez des écrans OLED de nouvelle génération, amélioriez l'efficacité des cellules solaires ou créiez des revêtements protecteurs avancés, le choix du bon équipement de dépôt est essentiel. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt thermique, des sources d'évaporation thermique robustes aux systèmes CVD avancés.

Nos experts peuvent vous aider à sélectionner la solution parfaite pour obtenir des films minces précis et uniformes qui répondent à vos objectifs spécifiques de recherche et de production.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions de laboratoire fiables peuvent accélérer votre innovation.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Existe-t-il différents types de dépôt ? Un guide des méthodes PVD et CVD

- Quel est le processus de croissance du MOCVD ? Un guide étape par étape du dépôt de couches minces épitaxiales

- Qu'est-ce que le dépôt chimique en phase vapeur à basse pression ? Obtenez une uniformité de couche mince supérieure

- Pourquoi le diamant est-il utilisé pour fabriquer ou revêtir des outils ? Découvrez une dureté et une précision inégalées

- Quels sont les inconvénients du dépôt par faisceau d'ions ? Haute précision au prix de la vitesse et de l'évolutivité

- Qu'est-ce que la méthode de dépôt en phase vapeur ? Un guide des technologies de revêtement PVD et CVD

- Quelle est la méthode CVD pour la préparation des nanotubes de carbone ? Maîtriser le processus dominant pour des CNT de haute qualité

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application