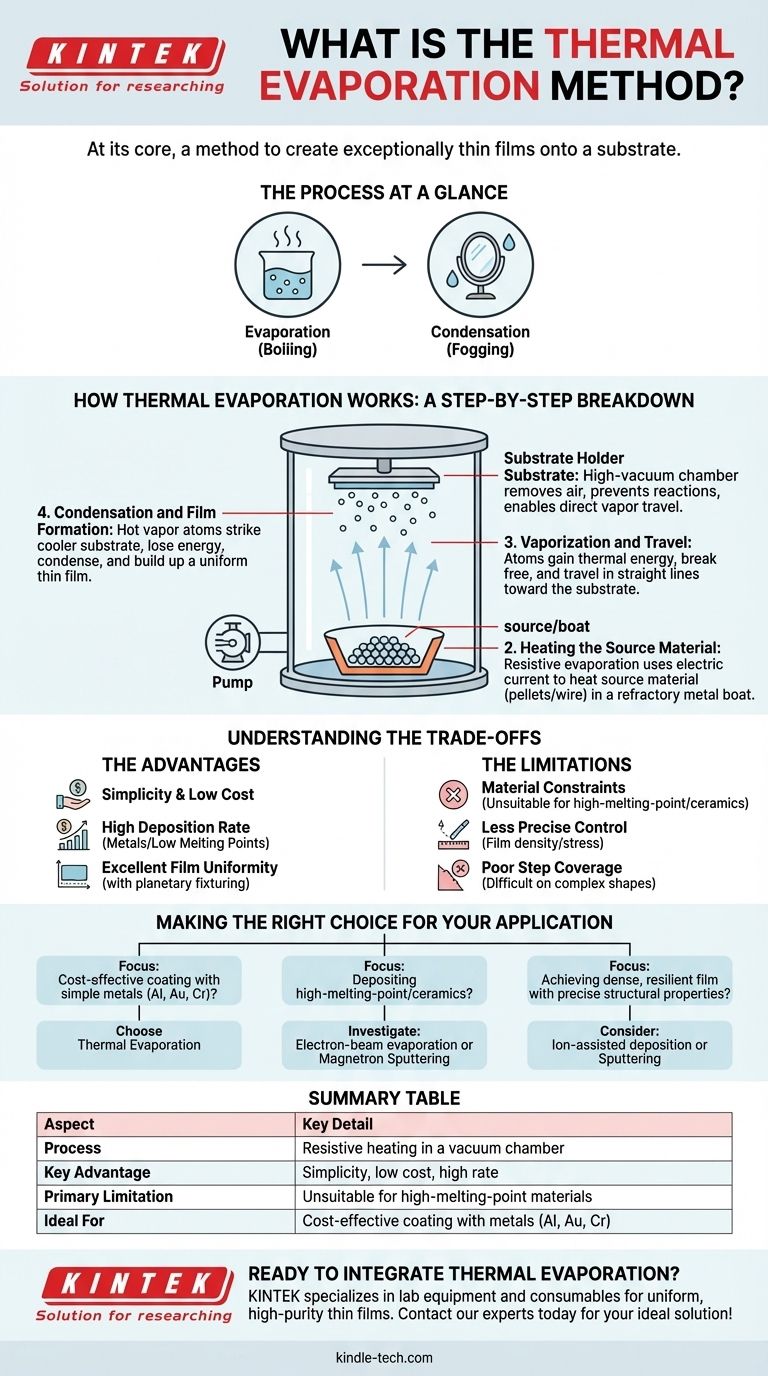

À la base, l'évaporation thermique est une méthode utilisée pour créer des couches exceptionnellement minces d'un matériau sur une surface, appelée substrat. Le processus implique de chauffer un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore, se transformant en vapeur. Cette vapeur voyage ensuite à travers le vide et se condense sur le substrat plus froid, formant un revêtement en couche mince uniforme.

L'évaporation thermique est fondamentalement un processus en deux étapes d'évaporation et de condensation, analogue à l'ébullition de l'eau pour créer de la vapeur qui embue un miroir froid. Elle utilise la chaleur et le vide pour transformer un matériau solide en une vapeur qui se resolidifie en un film mince et pur sur une surface cible.

Comment fonctionne l'évaporation thermique : une explication étape par étape

Pour comprendre cette technique, il est préférable de la décomposer en ses étapes principales, qui se déroulent dans un environnement hautement contrôlé.

Création de l'environnement sous vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. Des pompes puissantes éliminent l'air et les autres molécules de gaz.

Ce vide est essentiel pour deux raisons : il empêche le matériau source chaud de réagir avec l'air, et il permet aux atomes vaporisés de voyager directement vers le substrat sans entrer en collision avec d'autres particules.

Chauffage du matériau source

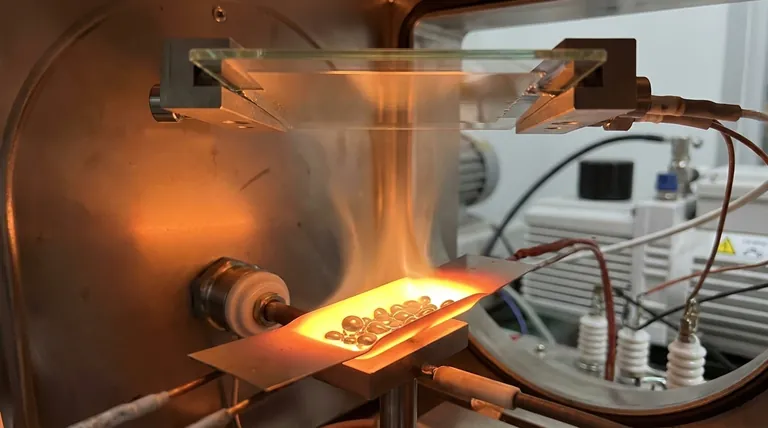

Le matériau à déposer, souvent sous forme de pastilles ou de fil, est placé dans un récipient résistant à la chaleur appelé source ou creuset. Ce creuset est généralement fabriqué à partir d'un métal réfractaire comme le tungstène.

Un courant électrique est passé à travers la source, et sa résistance électrique la fait chauffer rapidement. Cette méthode est souvent appelée évaporation résistive car elle utilise la résistance pour générer de la chaleur, un peu comme le filament d'une ampoule à incandescence.

Vaporisation et déplacement

Lorsque le matériau source chauffe, ses atomes acquièrent suffisamment d'énergie thermique pour se libérer de l'état solide et entrer dans un état gazeux, ou vapeur.

Ces atomes vaporisés se déplacent en ligne droite, en ligne de mire, de la source vers le substrat, qui est généralement positionné au-dessus.

Condensation et formation du film

Lorsque les atomes de vapeur chauds frappent la surface plus froide du substrat, ils perdent rapidement de l'énergie, se refroidissent et se condensent à nouveau en un état solide.

Ce processus de condensation s'accumule couche par couche, formant un film mince, solide et souvent très pur du matériau source sur la surface du substrat.

Comprendre les compromis

Comme tout processus technique, l'évaporation thermique présente des avantages et des limites distincts qui la rendent adaptée à des applications spécifiques.

Les avantages : simplicité et polyvalence

Le principal avantage de l'évaporation thermique est sa simplicité relative et son faible coût. L'équipement est moins complexe que celui des autres méthodes de dépôt.

Elle offre un taux de dépôt élevé et est compatible avec une large gamme de matériaux, en particulier les métaux et les composés à faible point de fusion.

Avec une rotation appropriée du substrat (fixation planétaire), elle peut atteindre une excellente uniformité de film sur de grandes surfaces.

Les limites : contraintes matérielles et de contrôle

La dépendance au chauffage résistif limite le processus aux matériaux qui peuvent être évaporés à des températures inférieures au point de fusion de la source de chauffage elle-même. Cela la rend inadaptée à de nombreux matériaux à point de fusion élevé comme les céramiques.

Bien que simple, le processus offre un contrôle moins précis des propriétés du film comme la densité et la contrainte par rapport à des méthodes plus énergétiques comme la pulvérisation cathodique ou le dépôt assisté par ions.

Parce que la vapeur se déplace en ligne droite, il peut être difficile de revêtir uniformément des formes tridimensionnelles complexes avec des bords tranchants ou des tranchées profondes (un problème connu sous le nom de mauvaise "couverture de marche").

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement de votre matériau, de votre budget et des caractéristiques de film souhaitées.

- Si votre objectif principal est un revêtement économique avec des métaux simples : L'évaporation thermique est un excellent choix simple pour des matériaux comme l'aluminium, l'or ou le chrome.

- Si votre objectif principal est le dépôt de matériaux à point de fusion élevé ou de céramiques : Vous devriez envisager des méthodes alternatives comme l'évaporation par faisceau d'électrons ou la pulvérisation magnétron.

- Si votre objectif principal est d'obtenir un film dense et résilient avec des propriétés structurelles précises : Un processus plus énergétique comme le dépôt assisté par ions ou la pulvérisation cathodique donnera probablement de meilleurs résultats.

En comprenant son mécanisme simple et ses compromis clairs, vous pouvez déterminer en toute confiance où l'évaporation thermique s'intègre dans votre stratégie de dépôt de couches minces.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Chauffage résistif dans une chambre à vide pour vaporiser un matériau source. |

| Avantage clé | Simplicité, faible coût et taux de dépôt élevé pour les matériaux compatibles. |

| Principale limitation | Inadapté aux matériaux à point de fusion élevé ; mauvaise couverture de marche sur les formes complexes. |

| Idéal pour | Revêtement économique avec des métaux comme l'aluminium, l'or et le chrome. |

Prêt à intégrer l'évaporation thermique dans le flux de travail de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des systèmes d'évaporation thermique fiables et un support expert pour vous aider à obtenir des films minces uniformes et de haute pureté pour vos besoins de recherche ou de production. Contactez nos experts dès aujourd'hui pour discuter de la solution idéale pour votre laboratoire !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que l'évaporation par faisceau d'électrons ? Réalisez un dépôt de couches minces de haute pureté pour votre laboratoire

- Quelle propriété détermine le taux d'évaporation ? Contrôlez la chaleur, la pression et la surface pour des résultats optimaux.

- Qu'est-ce que le dépôt par évaporation thermique pour les films minces ? Un guide pour un revêtement simple et économique

- Quelle est la méthode de dépôt par évaporation ? Un guide du revêtement de films minces à haute vitesse

- Pouvez-vous évaporer l'argent ? Maîtrisez le processus PVD pour des revêtements haute performance

- Quels sont les inconvénients du dépôt par vapeur thermique ? Limitations clés pour un revêtement uniforme

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quel est le processus du chauffage par évaporation ? Maîtriser l'équilibre entre la chaleur, le vide et la surface