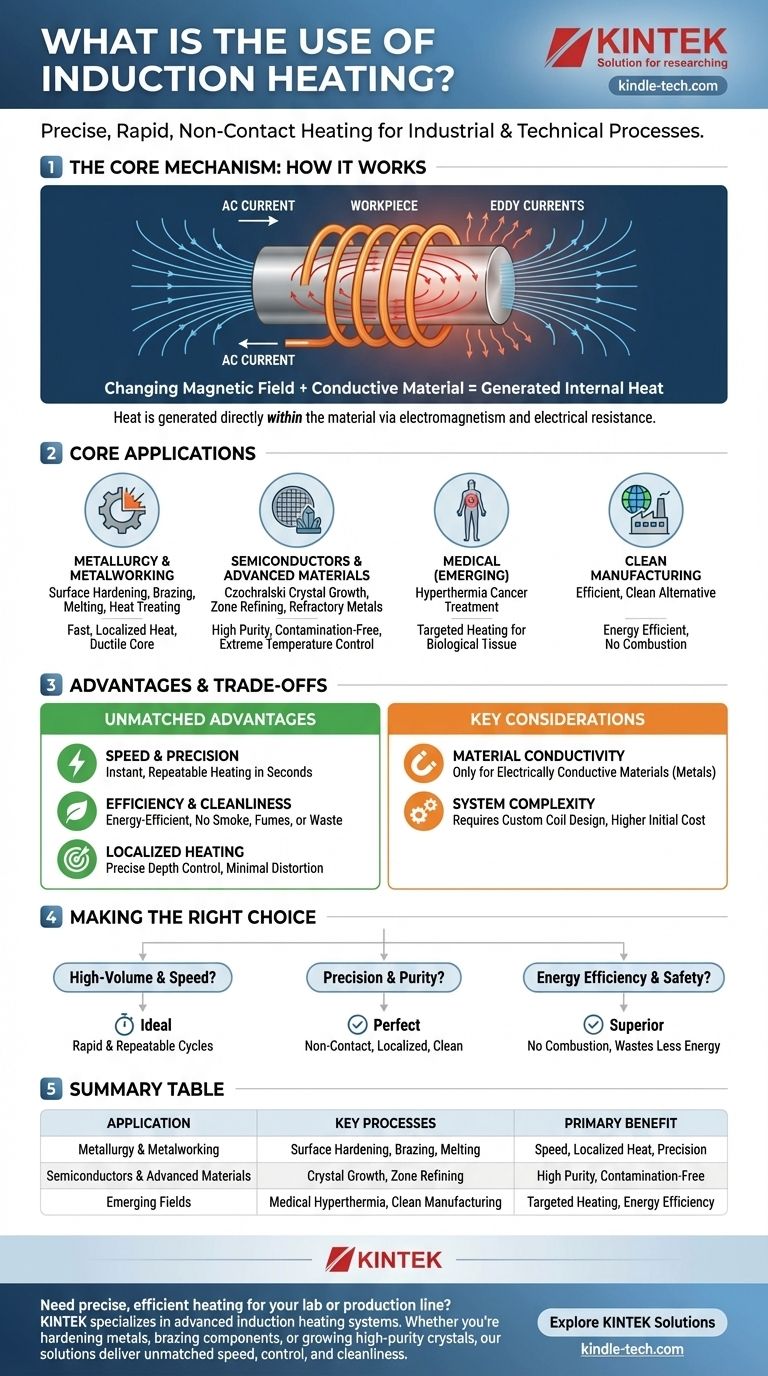

En substance, le chauffage par induction est une méthode de chauffage sans contact précise et rapide utilisée pour une vaste gamme de processus industriels et techniques. Ses principales applications incluent le traitement thermique des métaux (comme le durcissement de surface), la fusion et le brasage, la fabrication de semi-conducteurs de haute pureté, et même les plaques de cuisson à induction domestiques courantes. Le processus excelle là où la vitesse, l'efficacité et le contrôle précis de la température sont critiques.

La véritable valeur du chauffage par induction ne réside pas dans ses diverses applications, mais dans son principe fondamental : générer de la chaleur directement à l'intérieur du matériau lui-même. Cela offre un niveau de rapidité, de localisation et d'efficacité propre que les fours conventionnels ou le chauffage à la flamme ne peuvent atteindre.

Comment fonctionne fondamentalement le chauffage par induction

Pour comprendre ses utilisations, vous devez d'abord comprendre son mécanisme. Le processus est basé sur deux principes physiques fondamentaux qui fonctionnent ensemble : l'électromagnétisme et la résistance électrique.

Le rôle du champ magnétique changeant

Pour que le chauffage par induction ait lieu, un champ magnétique puissant et rapidement changeant est nécessaire. Celui-ci est créé en faisant passer un courant alternatif (CA) à haute fréquence à travers une bobine d'induction spécialement conçue.

La bobine elle-même ne chauffe pas. Elle agit comme la source du champ magnétique qui transférera l'énergie à la pièce sans aucun contact physique.

La réponse de la pièce conductrice

Lorsqu'un matériau électriquement conducteur, ou pièce, est placé à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

La résistance naturelle du matériau au passage de ces courants de Foucault génère une chaleur précise et instantanée. Pensez-y comme à un transformateur où la bobine d'induction est l'enroulement primaire et la pièce est un enroulement secondaire à une seule spire court-circuité.

Applications industrielles et techniques fondamentales

Les propriétés uniques du chauffage par induction en font le choix supérieur pour de nombreux processus exigeants.

Métallurgie et travail des métaux

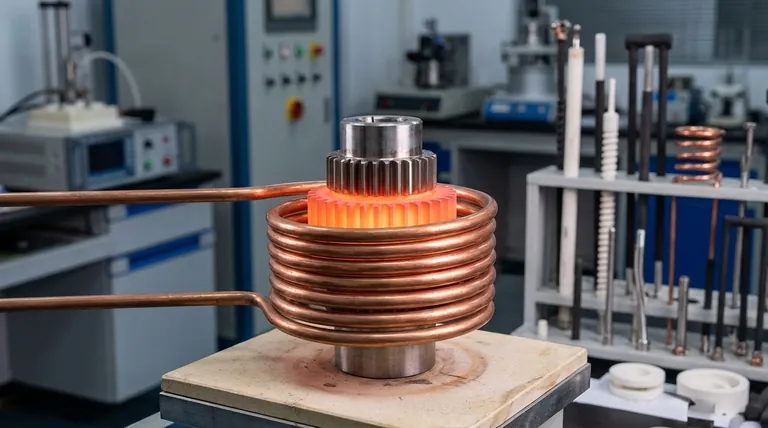

C'est le plus grand domaine d'application. Le chauffage par induction est utilisé pour le durcissement de surface des engrenages et des arbres, où seule la couche externe doit être durable tandis que le noyau reste ductile. Il est également utilisé pour le brasage et la soudure, fournissant une chaleur rapide et localisée pour joindre des composants sans déformer l'ensemble.

D'autres utilisations courantes incluent la fusion des métaux dans des environnements propres et contrôlés et le traitement thermique des pièces pour modifier leurs propriétés métallurgiques.

Matériaux avancés et semi-conducteurs

Dans l'industrie des semi-conducteurs, le chauffage par induction est essentiel pour des processus comme la croissance cristalline de Czochralski et le raffinage de zone. Parce que le chauffage est sans contact, il empêche la contamination et permet le contrôle extrême de la température nécessaire pour créer des monocristaux de haute pureté.

Il est également utilisé pour la fusion de métaux réfractaires qui ont des points de fusion extrêmement élevés, ce qui serait difficile ou impossible à réaliser proprement avec des fours conventionnels.

Domaines émergents et spécialisés

Les principes du chauffage par induction sont appliqués de nouvelles manières. En médecine, la recherche explore son utilisation pour le traitement du cancer par hyperthermie, où il peut chauffer les tissus biologiques de manière ciblée.

Il est également essentiel pour permettre aux nations en développement de disposer de capacités de fabrication modernes, offrant une alternative efficace et propre aux méthodes traditionnelles à forte consommation de carburant.

Comprendre les compromis et les avantages

Aucune technologie n'est parfaite pour tous les scénarios. Comprendre les avantages et les inconvénients du chauffage par induction est essentiel pour l'utiliser efficacement.

L'avantage : Vitesse et précision inégalées

La chaleur est générée instantanément et uniquement là où le champ magnétique est le plus fort. Cela permet des cycles de chauffage qui prennent des secondes au lieu des minutes ou des heures requises par un four. La profondeur de chauffage peut être contrôlée avec précision en ajustant la fréquence du courant alternatif.

L'avantage : Haute efficacité et propreté

Étant donné que la chaleur est générée à l'intérieur de la pièce, très peu d'énergie est gaspillée à chauffer l'air ambiant ou l'équipement. Cela rend le processus très économe en énergie.

De plus, en tant que méthode sans contact et sans combustion, c'est un processus extrêmement propre, ne produisant ni fumée, ni émanations, ni gaz résiduels.

La principale limitation : La conductivité du matériau

Le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. Il ne peut pas être utilisé pour chauffer directement des isolants comme la plupart des plastiques, des céramiques ou du verre. La pièce elle-même doit être capable de supporter le flux des courants de Foucault.

La considération : Complexité du système

Les systèmes de chauffage par induction sont sophistiqués. La bobine d'induction doit souvent être spécifiquement conçue et façonnée pour la pièce à chauffer afin de garantir que le champ magnétique est appliqué correctement. Cela peut entraîner des coûts d'équipement initiaux plus élevés par rapport à un simple chalumeau ou four.

Faire le bon choix pour votre objectif

Le choix du chauffage par induction dépend entièrement de vos exigences de processus et des propriétés du matériau.

- Si votre objectif principal est la production en grand volume et la vitesse : Le chauffage par induction est idéal en raison de ses cycles de chauffage extrêmement rapides et reproductibles.

- Si votre objectif principal est la précision et la qualité des matériaux : La nature localisée et sans contact est parfaite pour le durcissement de surface, la croissance de semi-conducteurs ou la fusion propre.

- Si votre objectif principal est l'efficacité énergétique et la sécurité au travail : L'induction est un choix supérieur, car elle gaspille moins d'énergie et ne produit pas de sous-produits de combustion.

- Si vous travaillez avec des matériaux non conducteurs : Vous devez utiliser une méthode de chauffage différente ou employer un récipient conducteur intermédiaire (un suscepteur) pour transférer la chaleur.

En fin de compte, choisir le chauffage par induction, c'est reconnaître quand la génération de chaleur directe et interne offre un avantage inégalé en termes de contrôle et d'efficacité.

Tableau récapitulatif :

| Domaine d'application | Processus clés | Principal avantage |

|---|---|---|

| Métallurgie & Travail des métaux | Durcissement de surface, Brasage, Fusion | Vitesse, Chaleur localisée, Précision |

| Semi-conducteurs & Matériaux avancés | Croissance cristalline, Raffinage de zone | Haute pureté, Sans contamination |

| Domaines émergents | Hyperthermie médicale, Fabrication propre | Chauffage ciblé, Efficacité énergétique |

Besoin d'un chauffage précis et efficace pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de chauffage par induction, pour répondre à vos besoins industriels et de recherche spécifiques. Que vous durcissiez des métaux, brasiez des composants ou cultiviez des cristaux de haute pureté, nos solutions offrent une vitesse, un contrôle et une propreté inégalés. Contactez-nous dès aujourd'hui pour découvrir comment l'expertise de KINTEK peut améliorer l'efficacité et les résultats de vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Électrode électrochimique à disque métallique

- Four de fusion à induction par arc sous vide non consommable

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère

- Quelle est la température maximale pour un élément chauffant en SiC ? Découvrez la clé de la longévité et de la performance

- Quel matériau est utilisé pour fabriquer un élément chauffant ? Choisissez le bon alliage pour votre application

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium