Dans le monde des métaux de haute performance, la Refusion sous Arc sous Vide (VAR) n'est pas une méthode primaire de fabrication de l'acier, mais un processus d'affinage secondaire conçu pour créer des alliages exceptionnellement propres et uniformes. Il prend une barre d'acier solide préfabriquée (appelée électrode) et la refond goutte à goutte sous un vide puissant. Cela purifie le métal en éliminant les gaz dissous et autres impuretés, ce qui donne un produit final avec des propriétés mécaniques nettement supérieures, requises pour les applications critiques.

Le but principal du VAR n'est pas de fabriquer l'acier, mais de le perfectionner. C'est une étape de purification qui transforme un bon alliage en un matériau ultra-fiable en éliminant les défauts microscopiques qui causent des défaillances sous des contraintes extrêmes.

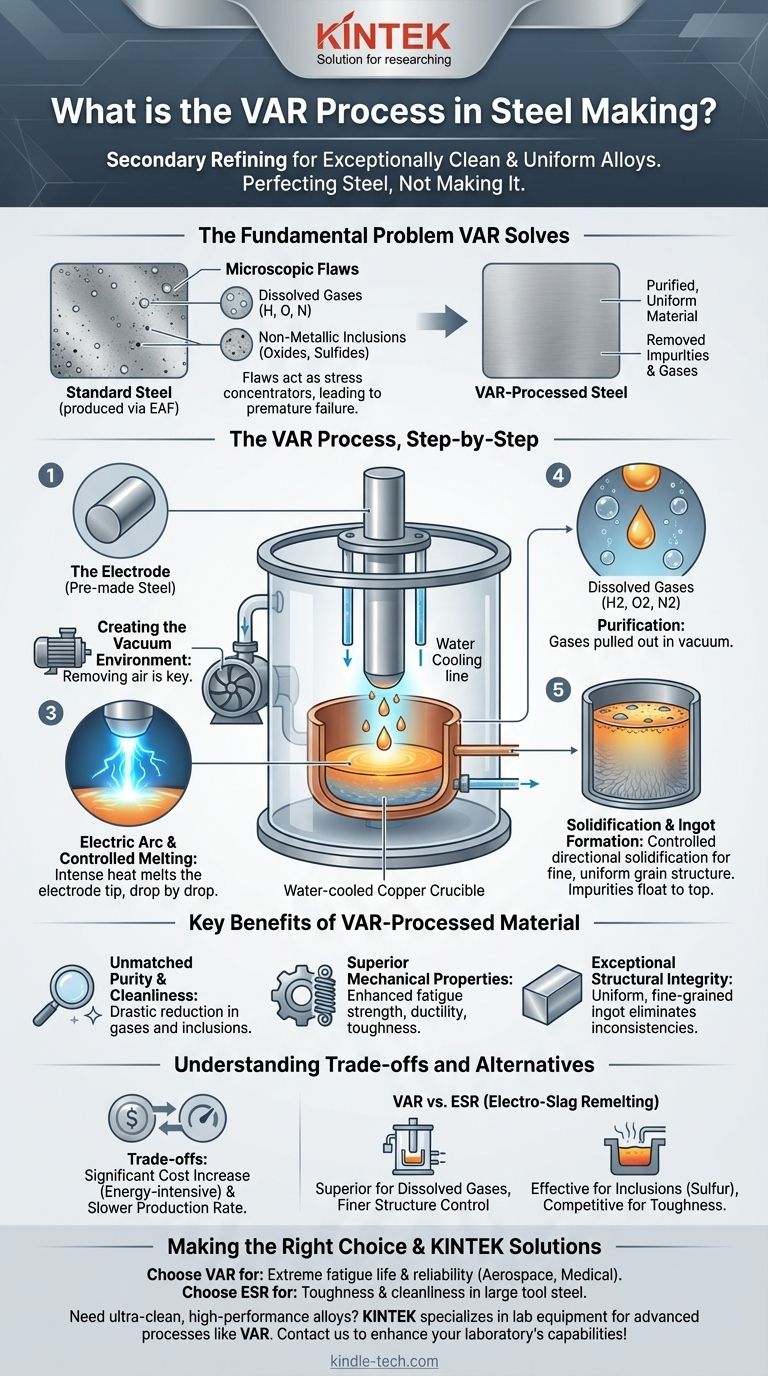

Le problème fondamental que le VAR résout

Pour comprendre la nécessité du VAR, il faut d'abord comprendre les limites de la production d'acier conventionnelle.

Défauts microscopiques dans l'acier standard

Les processus primaires de fabrication de l'acier, comme le Four à Arc Électrique (FAE), sont excellents pour produire de grands volumes d'acier. Cependant, ils laissent inévitablement des impuretés résiduelles.

Ces impuretés se répartissent en deux catégories : les gaz dissous (comme l'hydrogène, l'oxygène et l'azote) et les inclusions non métalliques (comme les minuscules oxydes et sulfures).

Le rôle des défauts dans la défaillance des matériaux

Ces défauts microscopiques agissent comme des concentrateurs de contraintes. Sous chargement cyclique (fatigue) ou contrainte de traction élevée, des fissures peuvent s'initier à ces points, entraînant une défaillance prématurée et souvent catastrophique d'un composant. Pour la construction générale, ce risque est acceptable. Pour un disque de turbine de moteur à réaction, il ne l'est pas.

Le processus VAR, étape par étape

Le VAR élimine systématiquement ces défauts grâce à un processus de refusion hautement contrôlé à l'intérieur d'un vide.

Le point de départ : l'électrode

Le processus commence par un cylindre solide de l'alliage à purifier, appelé électrode. Cette électrode a déjà été produite par un processus de fusion primaire comme le FAE ou même la Fusion par Induction sous Vide (VIM) pour un stock de départ de meilleure qualité.

Création de l'environnement sous vide

L'électrode est suspendue à l'intérieur d'un creuset en cuivre scellé et refroidi à l'eau. Un puissant système de vide élimine ensuite l'air de la chambre. Ce vide est la clé de l'ensemble du processus.

L'arc électrique et la fusion contrôlée

Un arc électrique est établi entre le bas de l'électrode et une petite quantité de matériau de départ à la base du creuset. La chaleur intense de l'arc fait fondre la pointe de l'électrode.

Au fur et à mesure que le métal fond, il s'égoutte. Pendant qu'il est à l'état fondu et exposé au vide, les gaz dissous sont littéralement extraits du métal liquide.

Solidification et formation du lingot

Le métal fondu s'accumule dans le creuset en cuivre refroidi à l'eau et commence à se solidifier de bas en haut de manière très contrôlée et directionnelle. Cette solidification contrôlée empêche la formation de structures cristallines grossières et aléatoires et favorise une structure granulaire fine et uniforme.

Toutes les inclusions solides restantes ont tendance à être moins denses que le métal fondu, ce qui leur permet de flotter à la surface du bain de fusion, où elles sont effectivement séparées du lingot final utilisable.

Principaux avantages d'un matériau traité par VAR

Le résultat de ce processus méticuleux est un nouveau lingot aux caractéristiques fondamentalement améliorées.

Pureté et propreté inégalées

Le principal avantage est une réduction drastique des gaz dissous et de la taille et de la quantité des inclusions non métalliques. Cette "propreté" du matériau est la base de toutes les autres améliorations.

Propriétés mécaniques supérieures

En éliminant les points de défaillance microscopiques, le traitement VAR améliore considérablement les propriétés critiques. Cela inclut une résistance à la fatigue, une ductilité, une ténacité et une résistance globale à la rupture améliorées.

Intégrité structurelle exceptionnelle

La solidification contrôlée et directionnelle crée une structure de lingot extrêmement uniforme (homogène) et à grain fin. Cela élimine les incohérences chimiques et structurelles que l'on trouve dans les lingots coulés de manière conventionnelle, garantissant que les propriétés du matériau sont cohérentes sur l'ensemble du composant.

Comprendre les compromis et les limites

Bien que le VAR produise des métaux supérieurs, ce n'est pas un processus universellement appliqué en raison de ses compromis spécifiques.

Augmentation significative des coûts

Le VAR est un processus secondaire énergivore et chronophage. Cela ajoute un coût considérable par rapport aux alliages fondus à l'air standard.

Taux de production plus lent

La nature contrôlée de la fusion et de la solidification signifie que le VAR est une méthode de production beaucoup plus lente que la sidérurgie primaire, limitant son utilisation aux applications où les avantages en termes de performances justifient le temps et les dépenses.

Comparaison avec la Refusion sous Scorie Électroconductrice (ESR)

L'alternative principale au VAR est la Refusion sous Scorie Électroconductrice (ESR). Dans l'ESR, l'électrode est également refondue, mais elle s'égoutte à travers un bain de scorie fondue et hautement réactive au lieu d'un vide.

Ce bain de scorie agit comme une éponge chimique, absorbant certaines impuretés comme le soufre. Bien que l'ESR soit très efficace pour éliminer les inclusions d'oxydes et de sulfures, le VAR est supérieur pour éliminer les gaz dissous et offre un contrôle plus fin sur la structure de solidification.

Faire le bon choix pour votre application

Le choix d'un matériau traité par VAR est une décision entièrement dictée par les exigences de performance et de fiabilité du composant final.

- Si votre objectif principal est une durée de vie en fatigue extrême et une fiabilité (aérospatiale, médicale) : Le VAR est la norme de l'industrie pour sa capacité à éliminer les gaz et à créer une microstructure impeccable.

- Si votre objectif principal est la ténacité et la propreté dans les grandes sections d'acier à outils : L'ESR est souvent une alternative compétitive et efficace au VAR, en particulier pour sa capacité à éliminer le soufre.

- Si votre application est destinée à un usage structurel ou commercial général : Le VAR est presque certainement un niveau de raffinement inutile et trop coûteux.

En fin de compte, comprendre ce processus vous permet de spécifier le niveau précis d'intégrité matérielle que votre application critique exige.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Fusion sous vide | Élimine les gaz dissous (H2, O2, N2) |

| Solidification contrôlée | Crée une structure uniforme à grain fin |

| Solidification directionnelle | Réduit les inclusions et la ségrégation |

| Affinage secondaire | Améliore la résistance à la fatigue, la ductilité et la ténacité |

Besoin d'alliages ultra-propres et haute performance pour vos applications critiques ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui soutiennent les processus métallurgiques avancés comme le VAR. Que vous soyez dans l'aérospatiale, le médical ou la fabrication de haute technologie, nos solutions vous aident à atteindre l'intégrité matérielle que vos projets exigent. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs

- Quel est l'avantage du refusion à l'arc sous vide ? Obtenir une pureté métallique et une intégrité structurelle supérieures