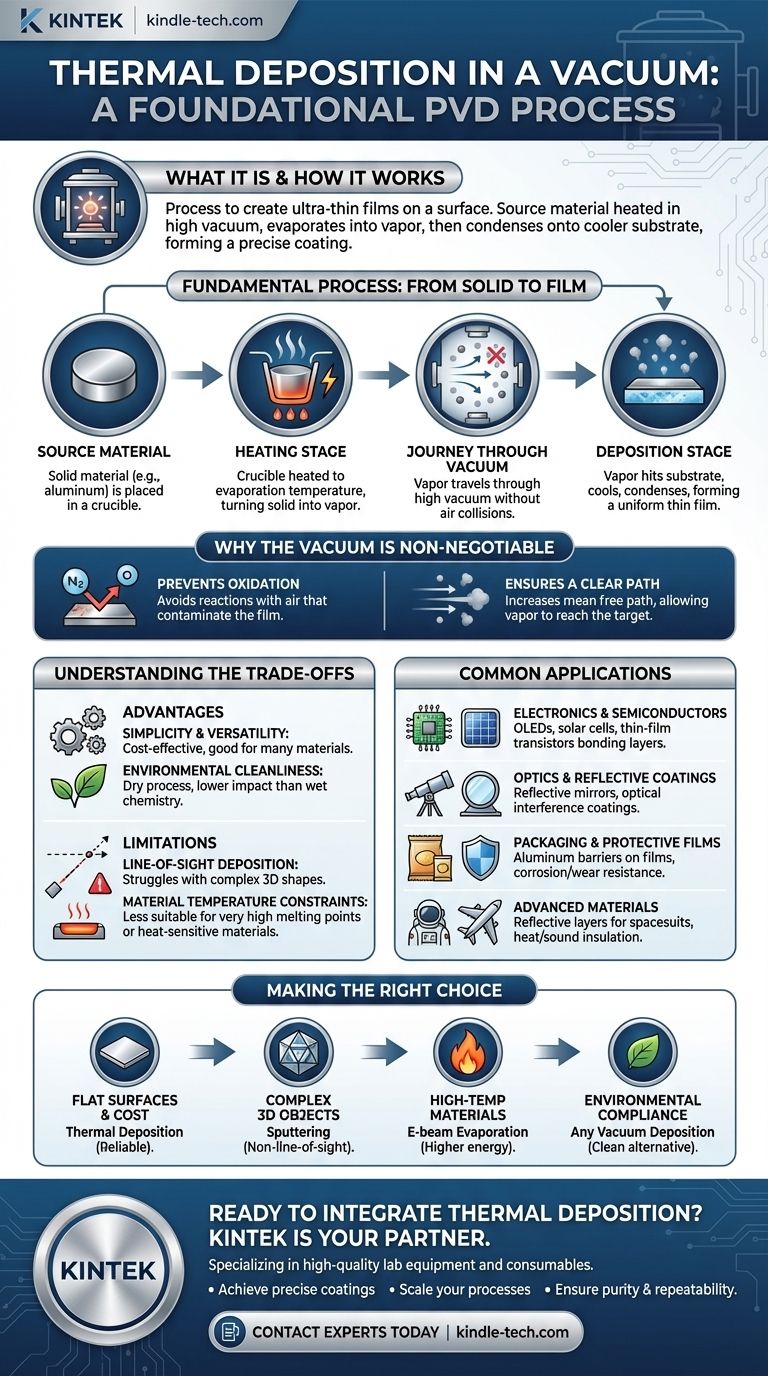

En bref, le dépôt thermique sous vide est un processus utilisé pour créer des films ultra-minces sur une surface. Il fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore en vapeur ; cette vapeur voyage ensuite à travers le vide et se condense sur un objet cible plus froid, appelé substrat, formant un revêtement précis et uniforme.

Le principe fondamental à comprendre est que le vide n'est pas simplement un espace vide – c'est un composant actif et essentiel du processus. Il empêche le matériau chaud de réagir avec l'air et dégage le chemin pour que les molécules de vapeur se déplacent directement vers la cible, ce qui serait impossible à la pression atmosphérique normale.

Le processus fondamental : du solide au film

Le dépôt thermique, un type de dépôt physique en phase vapeur (PVD), est une technique fondamentale en science des matériaux et en fabrication. Le processus peut être décomposé en quelques étapes clés.

Le matériau source

Le processus commence avec le matériau que vous avez l'intention de déposer, souvent un métal comme l'aluminium ou l'or. Ce matériau source commence généralement sous forme solide, sous forme de fil, de pastilles ou de grenaille.

L'étape de chauffage

Ce matériau solide est placé dans un support, souvent un récipient en céramique ou semi-métallique appelé "nacelle" ou "creuset". Un courant électrique chauffe la nacelle, qui à son tour chauffe le matériau source jusqu'à sa température d'évaporation, le transformant directement d'un solide en un gaz (vapeur).

Le voyage à travers le vide

Une fois évaporée, un nuage de vapeur se forme au-dessus de la source. Parce que cela se produit dans un environnement de vide poussé, les molécules de vapeur peuvent parcourir de longues distances en ligne droite sans entrer en collision avec les molécules d'air.

L'étape de dépôt

La vapeur voyage jusqu'à ce qu'elle frappe le substrat plus froid, qui est stratégiquement placé sur son chemin. Au contact, la vapeur refroidit rapidement, se condense et adhère à la surface, s'accumulant couche par couche pour former un film mince et solide.

Pourquoi le vide est non négociable

L'exécution de ce processus à la pression atmosphérique échouerait pour deux raisons critiques. Le vide n'est pas facultatif ; il est fondamental pour le succès.

Prévient l'oxydation et la contamination

La plupart des matériaux, lorsqu'ils sont chauffés à leur point d'évaporation, réagiraient instantanément avec l'oxygène et les autres gaz présents dans l'air. Cela créerait des oxydes et d'autres composés, contaminant le film final et empêchant le dépôt d'un matériau pur.

Assure un chemin clair vers la cible

À la pression atmosphérique normale, la distance moyenne qu'une molécule de vapeur peut parcourir avant de heurter une molécule d'air (son libre parcours moyen) est extrêmement courte – moins d d'un millimètre. La vapeur n'atteindrait jamais le substrat. Un vide augmente considérablement ce libre parcours moyen, permettant à la vapeur de voyager sans entrave de la source à la cible.

Comprendre les compromis

Bien que puissant, le dépôt thermique n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage : Simplicité et polyvalence

Comparée à d'autres méthodes PVD, l'évaporation thermique est relativement simple et rentable. Elle fonctionne bien pour une large gamme de matériaux, en particulier les métaux avec des points d'ébullition plus bas, ce qui en fait un choix privilégié pour de nombreuses applications.

Avantage : Propreté environnementale

En tant que "processus sec" qui se déroule entièrement dans une chambre scellée, le dépôt sous vide a un impact environnemental significativement plus faible que les processus chimiques "humides" comme la galvanoplastie, qui impliquent souvent des matériaux dangereux.

Limitation : Dépôt en ligne de mire

La vapeur se déplace en ligne droite. Cela signifie que le dépôt thermique est un processus en ligne de mire, qui excelle dans le revêtement de surfaces planes ou simples. Il a cependant du mal à revêtir uniformément des formes tridimensionnelles complexes avec des surfaces cachées ou des angles vifs.

Limitation : Contraintes de température des matériaux

Le processus repose sur le chauffage pour provoquer l'évaporation. Cela le rend moins adapté aux matériaux ayant des points de fusion extrêmement élevés ou aux matériaux qui se décomposent lorsqu'ils sont chauffés. D'autres méthodes, telles que l'évaporation par faisceau d'électrons ou la pulvérisation cathodique, sont souvent utilisées pour ces matériaux plus exigeants.

Applications courantes dans toutes les industries

La capacité à créer des films minces précis et fonctionnels fait du dépôt thermique un processus critique dans de nombreux domaines.

Électronique et semi-conducteurs

Il est utilisé pour créer les fines couches de liaison métallique requises dans des dispositifs comme les OLED, les cellules solaires et les transistors à film mince.

Optique et revêtements réfléchissants

La technique est essentielle pour produire des revêtements de miroirs hautement réfléchissants et des revêtements optiques interférentiels complexes qui filtrent sélectivement la lumière.

Emballage et films protecteurs

Une application courante consiste à déposer une fine couche d'aluminium sur des films polymères pour l'emballage alimentaire. Cela crée une barrière de perméation qui protège contre l'humidité et l'oxygène. Il est également utilisé pour les revêtements résistants à la corrosion et à l'usure.

Matériaux avancés

La technologie est utilisée pour créer des couches réfléchissantes dans les textiles haute performance pour les combinaisons spatiales de la NASA et les uniformes de pompiers, ainsi que pour l'isolation thermique et acoustique dans les avions.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement de votre matériau, de votre substrat et du résultat souhaité.

- Si votre objectif principal est des revêtements rentables sur des surfaces planes : Le dépôt thermique est un excellent choix très fiable, en particulier pour les métaux courants comme l'aluminium.

- Si votre objectif principal est de revêtir uniformément des objets 3D complexes : Vous devriez étudier les méthodes sans ligne de mire comme la pulvérisation cathodique, qui peuvent offrir une couverture plus cohérente sur des géométries complexes.

- Si votre objectif principal est de déposer des matériaux à haute température ou composites : Il est judicieux d'explorer des processus à plus haute énergie comme l'évaporation par faisceau d'électrons, qui peuvent traiter des matériaux inadaptés au simple chauffage thermique.

- Si votre objectif principal est la conformité environnementale : Tout processus de dépôt sous vide est un candidat solide, offrant une alternative propre au placage chimique traditionnel.

En comprenant ces principes fondamentaux, vous pouvez déterminer en toute confiance où le dépôt thermique s'inscrit dans votre boîte à outils technique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffer un matériau sous vide pour l'évaporer et le condenser sur un substrat. |

| Avantage clé | Simplicité, rentabilité et propreté environnementale. |

| Principale limitation | Nature en ligne de mire ; difficultés avec les formes 3D complexes. |

| Applications courantes | Électronique (OLED, cellules solaires), revêtements optiques et films d'emballage protecteurs. |

Prêt à intégrer le dépôt thermique dans le flux de travail de votre laboratoire ?

Comprendre la théorie est la première étape. La mettre en œuvre efficacement nécessite le bon équipement. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en dépôt sous vide.

Nous fournissons des systèmes d'évaporation thermique fiables et un support expert pour vous aider à :

- Obtenir des revêtements précis et uniformes pour votre R&D ou votre production.

- Développer vos processus avec des machines robustes et faciles à utiliser.

- Assurer la pureté des matériaux et la répétabilité des processus avec nos consommables fiables.

Au service des laboratoires et des scientifiques des matériaux du monde entier, KINTEK est votre partenaire dans le traitement des matériaux avancés.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de dépôt thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme