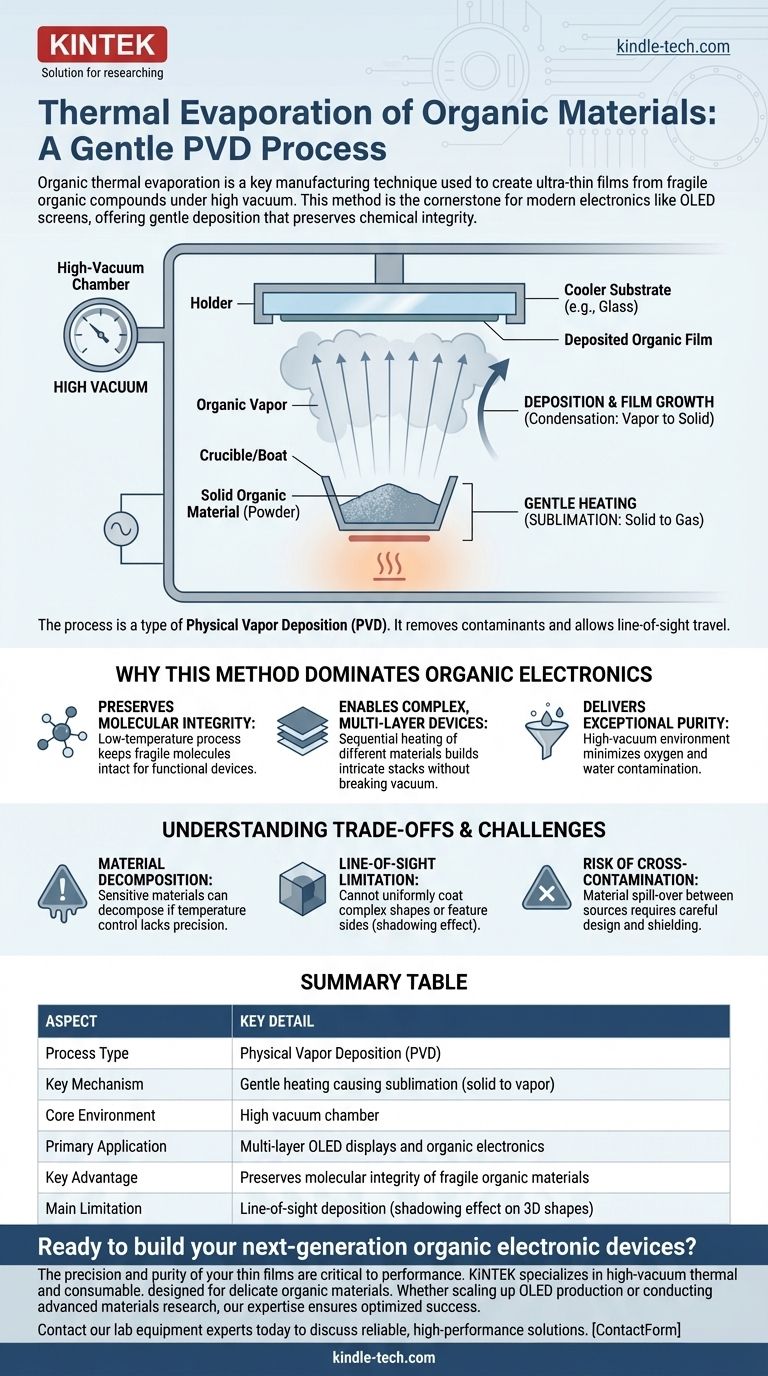

En termes simples, l'évaporation thermique organique est une technique de fabrication utilisée pour créer des films ultra-minces à partir de composés organiques. Elle fonctionne sous vide poussé en chauffant doucement un matériau organique source jusqu'à ce qu'il se transforme en vapeur, laquelle se condense ensuite sur une surface plus froide, appelée substrat, pour former une couche précise et uniforme. Cette méthode est la pierre angulaire de la construction des dispositifs électroniques modernes tels que les écrans OLED.

Le principal défi dans le travail avec les matériaux organiques est leur fragilité ; ils sont facilement détruits par la chaleur ou l'énergie élevée. L'évaporation thermique est la méthode privilégiée car elle est suffisamment douce pour transformer ces molécules complexes en vapeur sans les désagréger, préservant ainsi l'intégrité chimique requise pour les dispositifs électroniques fonctionnels.

Comment fonctionne l'évaporation thermique organique

Le processus, un type spécifique de dépôt physique en phase vapeur (PVD), est élégant dans sa simplicité mais nécessite une extrême précision. Il est fondamentalement différent de l'évaporation de métaux simples en raison de la nature délicate des molécules organiques.

L'environnement de vide poussé

Tout se passe à l'intérieur d'une chambre dont la pression est abaissée à un vide poussé. Cela remplit deux objectifs essentiels : il élimine les molécules d'air qui pourraient réagir avec la vapeur organique et la contaminer, et il permet aux molécules vaporisées de voyager en ligne droite jusqu'au substrat sans entrer en collision avec quoi que ce soit.

Le processus de chauffage doux

Le matériau organique solide, souvent une poudre fine, est placé dans un récipient appelé creuset ou « bateau ». Ce creuset est ensuite chauffé doucement, généralement par résistance électrique.

Contrairement aux métaux qui fondent puis bouillent, la plupart des matériaux organiques destinés à l'électronique subissent une sublimation — ils passent directement de l'état solide à l'état gazeux. Cela nécessite des températures nettement plus basses, ce qui est essentiel pour empêcher les molécules organiques complexes de se décomposer.

Dépôt et croissance du film

Les molécules organiques gazeuses voyagent vers l'extérieur depuis la source. Elles finissent par heurter un substrat beaucoup plus froid (comme le verre d'un écran d'affichage) positionné au-dessus de la source.

Au contact, les molécules refroidissent instantanément et se condensent pour redevenir solides, formant un film ultra-mince et très uniforme sur la surface du substrat. En contrôlant précisément la température de la source et le temps de dépôt, les ingénieurs peuvent déterminer l'épaisseur exacte du film, souvent avec une précision au niveau du nanomètre.

Pourquoi cette méthode domine l'électronique organique

D'autres techniques de dépôt, comme la pulvérisation cathodique (sputtering), sont beaucoup trop agressives pour les matériaux organiques. L'évaporation thermique est devenue la norme de l'industrie pour des raisons spécifiques et cruciales.

Elle préserve l'intégrité moléculaire

C'est l'avantage le plus important. La fonctionnalité d'un dispositif électronique organique, tel qu'une OLED ou une cellule solaire organique, dépend entièrement de la structure précise de ses molécules organiques. La nature à basse température et à faible énergie de l'évaporation thermique dépose ces molécules intactes.

Elle permet des dispositifs multicouches complexes

Les écrans OLED modernes ne sont pas constitués d'un seul film, mais d'un empilement de nombreuses couches organiques différentes. Chaque couche remplit une fonction spécifique (par exemple, injection, transport ou émission de lumière).

Les systèmes d'évaporation thermique peuvent contenir plusieurs creusets, chacun contenant un matériau organique différent. En les chauffant successivement, les fabricants peuvent construire ces structures multicouches complexes sans jamais rompre le vide, assurant des interfaces parfaites entre les couches.

Elle offre une pureté exceptionnelle

L'environnement de vide poussé est essentiel pour créer des dispositifs haute performance. Il minimise le risque que des molécules d'oxygène ou d'eau — sources majeures de contamination — soient piégées dans le film mince, ce qui dégraderait les performances du dispositif et raccourcirait sa durée de vie.

Comprendre les compromis et les défis

Bien qu'elle soit la technique dominante, l'évaporation thermique organique n'est pas exempte de complexités opérationnelles.

Potentiel de décomposition des matériaux

Même avec des températures basses, certains matériaux organiques sont exceptionnellement sensibles et peuvent se décomposer si la température n'est pas contrôlée avec une extrême précision. Un taux de dépôt stable est essentiel pour une fabrication de dispositifs cohérente.

Limitation de la ligne de visée

La vapeur organique voyage en ligne droite de la source au substrat. Cela signifie que le processus ne peut pas recouvrir uniformément des formes tridimensionnelles complexes ou les côtés des caractéristiques sur un substrat. C'est ce qu'on appelle l'« effet d'ombrage ».

Risque de contamination croisée

Dans les systèmes comportant plusieurs sources pour créer des empilements de couches, il existe un risque que le matériau provenant d'une source puisse « déborder » et contaminer une source ou une couche adjacente. Cela nécessite une conception de système et un blindage minutieux pour éviter cela.

Faire le bon choix pour votre objectif

Comprendre la nuance de cette technique est essentiel pour l'appliquer correctement à votre objectif spécifique.

- Si votre objectif principal est de créer des OLED ou des cellules solaires organiques haute performance : Vous devez utiliser un système d'évaporation thermique multi-sources pour construire les empilements de couches complexes et de haute pureté requis.

- Si votre objectif principal est la recherche fondamentale sur de nouveaux matériaux : Un système plus simple, à source unique, est souvent suffisant pour tester les propriétés de dépôt et la viabilité de nouveaux composés organiques.

- Si votre objectif est de déposer des matériaux robustes comme des contacts métalliques : Vous utiliserez toujours l'évaporation thermique, mais le processus nécessitera des températures beaucoup plus élevées et des matériaux sources différents par rapport au processus délicat pour les organiques.

Maîtriser cette technique de dépôt douce est fondamental pour fabriquer l'électronique organique avancée qui définit notre monde moderne.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme clé | Chauffage doux provoquant la sublimation (solide vers vapeur) |

| Environnement principal | Chambre à vide poussé |

| Application principale | Écrans OLED multicouches et électronique organique |

| Avantage clé | Préserve l'intégrité moléculaire des matériaux organiques fragiles |

| Principale limitation | Dépôt en ligne de visée (effet d'ombrage sur les formes 3D) |

Prêt à construire vos dispositifs d'électronique organique de nouvelle génération ? La précision et la pureté de vos films minces sont essentielles à la performance. KINTEK est spécialisé dans les systèmes d'évaporation thermique sous vide poussé et les consommables conçus spécifiquement pour les besoins délicats des matériaux organiques. Que vous augmentiez la production d'OLED ou meniez des recherches sur des matériaux avancés, notre expertise garantit que votre processus est optimisé pour réussir. Contactez nos experts en équipement de laboratoire dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique avec des solutions fiables et haute performance.

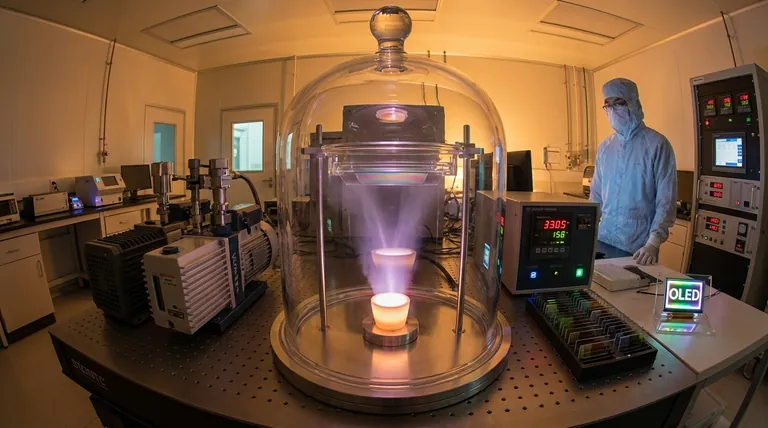

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment l'épaisseur du film est-elle contrôlée en évaporation ? Atteignez une précision nanométrique avec la surveillance par cristal de quartz

- Quelles sont les applications de l'évaporation dans les industries ? Des eaux usées à l'électronique

- Qu'est-ce que le dépôt thermique sous vide ? Un guide pour créer des films ultra-minces

- L'évaporation assistée par faisceau d'électrons est-elle utilisée pour les métaux ? La clé des films métalliques de haute pureté et à point de fusion élevé

- Qu'est-ce que le revêtement par faisceau d'électrons ? Un guide sur les films minces PVD haute performance

- Quels sont les avantages de l'utilisation d'un bateau en céramique couvert comme support lors de la sulfuration à haute température de l'oxyde de tungstène ?

- Quelle est la différence entre l'évaporation et la déposition ? Un guide pour la fabrication de films minces

- Qu'est-ce que le facteur d'outillage de l'évaporation par faisceau d'électrons ? Maîtrisez le contrôle précis des couches minces