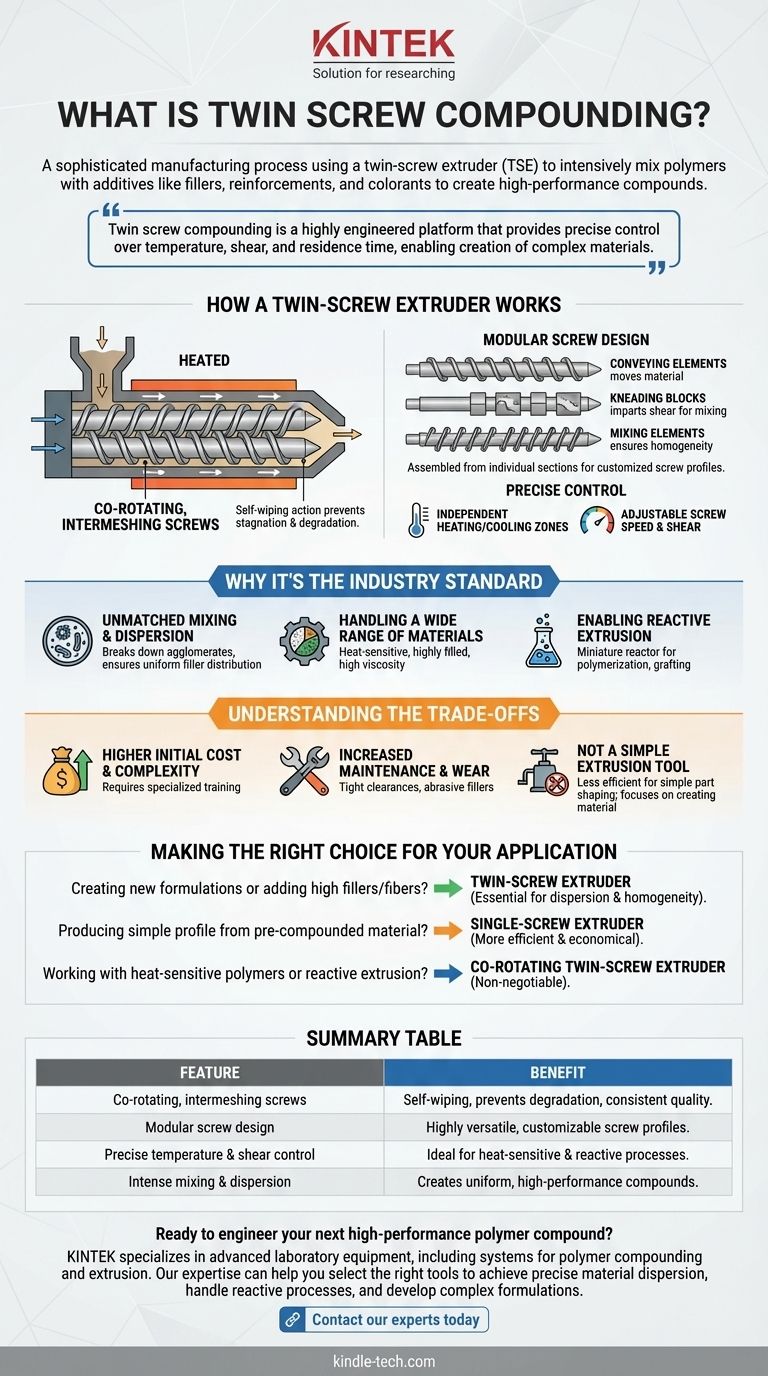

À la base, le compoundage par vis jumelées est un processus de fabrication sophistiqué utilisé pour fondre et mélanger intensivement des polymères avec une large gamme d'additifs tels que des charges, des renforts et des colorants. Ce processus se déroule à l'intérieur d'une machine spécialisée appelée extrudeuse à double vis (TSE), qui utilise deux vis auto-engrenantes et co-rotatives pour créer de nouveaux composés plastiques aux propriétés sur mesure.

Le compoundage par vis jumelées n'est pas un simple mélange. C'est une plateforme hautement conçue et polyvalente qui offre un contrôle précis de la température, du cisaillement et du temps de séjour, permettant la création de matériaux complexes et haute performance impossibles à produire avec des méthodes plus simples.

Comment fonctionne une extrudeuse à double vis

La magie du compoundage par vis jumelées réside dans la conception de l'extrudeuse elle-même. Contrairement à une extrudeuse monovis qui agit principalement comme une pompe, le système à double vis est un mélangeur très actif et configurable.

Les deux vis auto-engrenantes

Le système est construit autour de deux vis positionnées côte à côte à l'intérieur d'un fourreau chauffé. Elles tournent dans le même sens (co-rotatives) et sont conçues pour s'engrener les unes dans les autres.

Cette géométrie d'engrènement crée une action d'auto-nettoyage. Lorsque les vis tournent, le filet d'une vis nettoie le canal de l'autre, empêchant le matériau de stagner, de brûler ou de se dégrader. Ceci est essentiel pour la stabilité du processus et la qualité du produit.

Conception modulaire des vis : la clé de la polyvalence

Les vis ne sont pas des pièces uniques et continues. Au lieu de cela, elles sont assemblées à partir d'une série de sections individuelles appelées éléments de vis, qui sont glissés sur un arbre cannelé.

Chaque élément a une fonction spécifique. Les éléments de convoyage déplacent le matériau vers l'avant, les blocs de pétrissage appliquent un cisaillement intense pour le mélange et la dispersion, et les éléments de mélange assurent que la masse fondue finale est homogène.

En arrangeant ces éléments dans une séquence spécifique, un ingénieur peut concevoir un profil de vis parfaitement optimisé pour un système polymère particulier et le résultat souhaité. C'est cette modularité qui rend la TSE si incroyablement polyvalente.

Contrôle précis du processus

La TSE offre aux opérateurs plusieurs leviers pour contrôler la transformation du matériau. Le fourreau est divisé en plusieurs zones de chauffage et de refroidissement indépendantes, permettant un profil de température précis le long du processus.

Combinée à la capacité de régler la vitesse de rotation des vis, cela donne aux opérateurs un contrôle inégalé sur l'énergie et le cisaillement appliqués au matériau à chaque étape.

Pourquoi c'est la norme de l'industrie

Les capacités uniques de la TSE en font le choix privilégié pour presque toutes les applications de compoundage de polymères exigeantes.

Mélange et dispersion inégalés

Le cisaillement intense généré dans les zones de pétrissage est très efficace pour briser les agglomérats de charges (comme le noir de carbone ou le talc) et assurer que les fibres (comme le verre ou le carbone) sont entièrement et uniformément dispersées dans la matrice polymère. Cela se traduit directement par des propriétés mécaniques et des performances améliorées.

Traitement d'une large gamme de matériaux

L'action de convoyage positive et d'auto-nettoyage rend la TSE idéale pour traiter des matériaux difficiles, y compris les polymères sensibles à la chaleur, les composés fortement chargés et les matériaux à très haute viscosité.

Permettre l'extrusion réactive

L'extrudeuse peut être utilisée comme un réacteur chimique miniature et continu. En injectant des liquides ou en ajoutant des agents réactifs, des processus tels que la polymérisation, la greffe ou la dégradation contrôlée peuvent être effectués directement dans la machine, créant des matériaux uniques et de grande valeur.

Comprendre les compromis

Bien que puissante, l'extrudeuse à double vis n'est pas une solution universelle. Sa sophistication s'accompagne de défis spécifiques qui doivent être pris en compte.

Coût initial et complexité plus élevés

Les extrudeuses à double vis sont nettement plus coûteuses et mécaniquement plus complexes que leurs homologues monovis. Les utiliser efficacement nécessite un niveau de formation et de connaissance des processus plus élevé.

Maintenance et usure accrues

Les jeux étroits entre les vis et le fourreau (souvent inférieurs à un millimètre) sont essentiels pour la performance, mais rendent également le système sensible à l'usure, surtout lors du traitement de charges abrasives. La surveillance régulière et le remplacement des éléments usés sont des coûts de maintenance essentiels.

Pas un simple outil d'extrusion

Une TSE est un compoundeur exceptionnel mais une pompe moins efficace. Pour la fabrication simple et à haut volume d'une pièce finie comme un tuyau ou une feuille à partir d'une pastille préfabriquée, une extrudeuse monovis est presque toujours le choix le plus rentable. La TSE sert à créer le matériau, pas seulement à le façonner.

Faire le bon choix pour votre application

La sélection de la bonne technologie dépend entièrement de votre objectif final.

- Si votre objectif principal est de créer de nouvelles formulations de matériaux ou d'ajouter des niveaux élevés de charges/fibres : Une extrudeuse à double vis est l'outil essentiel pour obtenir la dispersion et l'homogénéité requises.

- Si votre objectif principal est de produire un profil simple (tuyau, feuille, film) à partir d'une matière première pré-compoundée : Une extrudeuse monovis est le choix le plus efficace et économique pour cette tâche.

- Si votre objectif principal est de travailler avec des polymères sensibles à la chaleur ou d'effectuer une extrusion réactive : Le contrôle supérieur et la conception d'auto-nettoyage d'une extrudeuse à double vis co-rotative sont non négociables.

En fin de compte, maîtriser le compoundage par vis jumelées vous permet d'aller au-delà de la simple transformation des plastiques et de commencer à concevoir des matériaux avec précision.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Vis co-rotatives et auto-engrenantes | L'action d'auto-nettoyage empêche la dégradation du matériau et assure une qualité constante. |

| Conception modulaire des vis | Très polyvalent ; les profils de vis peuvent être personnalisés pour des matériaux et des résultats spécifiques. |

| Contrôle précis de la température et du cisaillement | Idéal pour les polymères sensibles à la chaleur et les processus d'extrusion réactive. |

| Mélange et dispersion intenses | Crée des composés homogènes et haute performance avec des propriétés mécaniques supérieures. |

Prêt à concevoir votre prochain composé polymère haute performance ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes pour le compoundage et l'extrusion de polymères. Notre expertise peut vous aider à choisir les bons outils pour obtenir une dispersion précise des matériaux, gérer les processus réactifs et développer des formulations complexes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de compoundage et de développement de matériaux.

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quel est le rôle des tamis standard dans la préparation des déchets d'or pour les études cinétiques de lixiviation ?

- Pourquoi l'analyse granulométrique par tamisage est-elle importante ? Assurer une qualité et des performances constantes de vos matériaux

- Comment les tamiseurs vibrants et les tamis standards sont-ils utilisés pour analyser les effets de la torréfaction de la biomasse ? Optimiser la granulabilité

- Quelle est la fonction de l'équipement de tamisage dans les alliages CuAlMn ? Maîtriser la précision de la taille des pores

- Pourquoi un tamiseur vibrant de précision est-il essentiel pour la recherche sur la lixiviation des métaux ? Optimisez votre analyse granulométrique