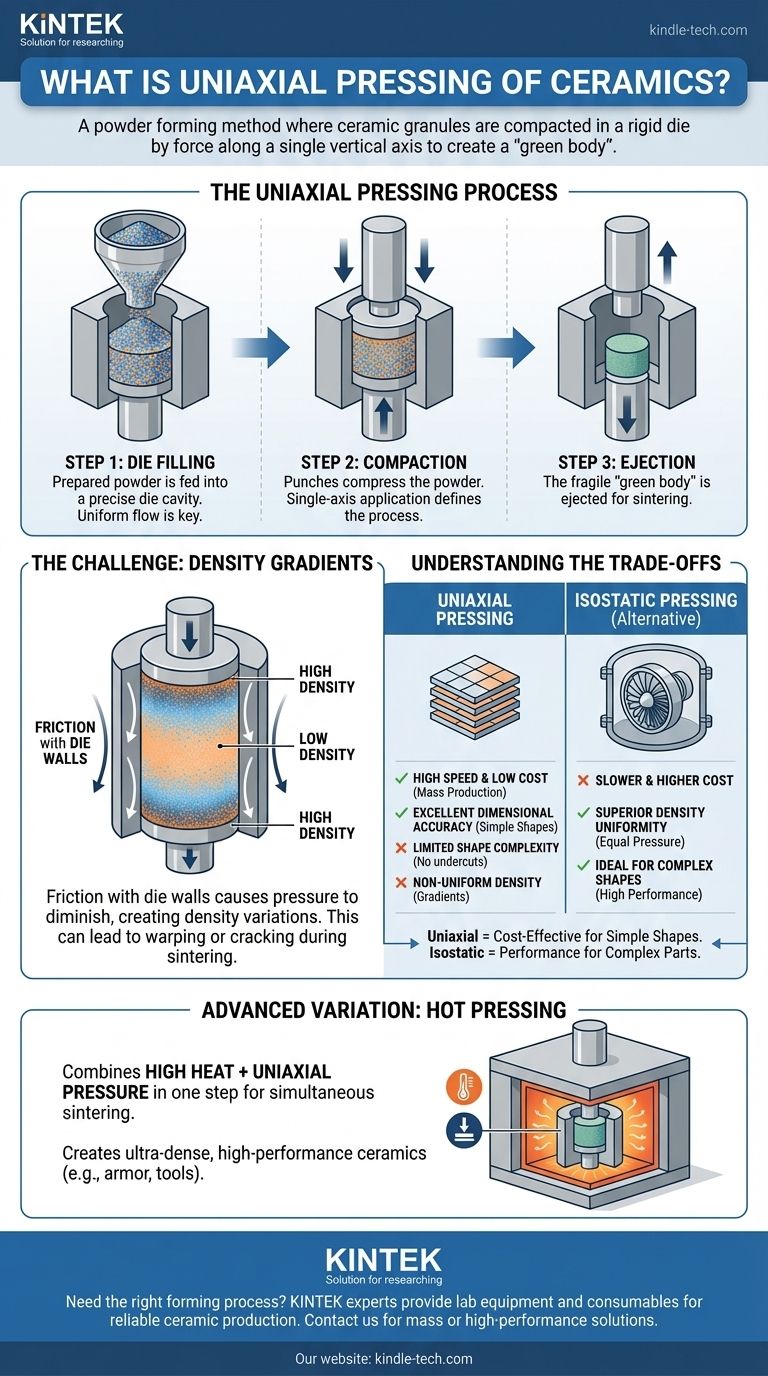

À la base, le pressage uniaxial des céramiques est une méthode de mise en forme de poudre où la poudre céramique granulée est compactée à l'intérieur d'une matrice rigide en appliquant une force le long d'un seul axe vertical. Ce processus utilise des poinçons, se déplaçant généralement par le haut et/ou par le bas, pour presser la poudre en une forme cohérente et géométriquement définie, appelée « corps vert » avant qu'il ne subisse la cuisson finale (frittage).

Le pressage uniaxial est la méthode de choix pour la production rentable et en grand volume de formes céramiques simples. Son principal défi, cependant, est que l'application de pression à partir d'une seule direction crée des variations de densité dans la pièce, un facteur critique qui doit être géré pour les applications de haute performance.

Comment fonctionne le pressage uniaxial

Le pressage uniaxial est un processus mécaniquement simple et hautement automatisable, ce qui explique son utilisation industrielle répandue. L'ensemble du cycle peut être décomposé en trois étapes fondamentales.

Étape 1 : Remplissage de la matrice

Le processus commence par l'introduction d'un volume précis de poudre ou de granulés céramiques préparés dans la cavité d'une matrice en acier trempé ou en carbure. La consistance et la fluidité de cette poudre sont essentielles pour garantir que la matrice se remplit uniformément.

Étape 2 : Compactage

Un ou plusieurs poinçons se déplacent verticalement pour comprimer la poudre à l'intérieur de la matrice. Dans la configuration la plus simple, un seul poinçon supérieur descend. Les presses plus avancées utilisent à la fois un poinçon supérieur et un poinçon inférieur, qui se rapprochent pour améliorer l'uniformité de la densité. Le terme uniaxial fait référence à cet axe unique d'application de la pression.

Étape 3 : Éjection

Une fois la pression de compactage souhaitée atteinte, le poinçon supérieur se rétracte. La pièce nouvellement formée, désormais un « corps vert » fragile, est expulsée de la cavité de la matrice par le poinçon inférieur. Ce corps vert possède une résistance suffisante pour être manipulé, mais nécessite une étape de frittage à haute température ultérieure pour atteindre sa densité et sa résistance finales.

Le défi critique : les gradients de densité

La limitation déterminante du pressage uniaxial est la densité non uniforme qu'il crée. Ce phénomène est une conséquence directe de la physique du processus.

Le rôle de la friction

Lorsque les poinçons compriment la poudre, une friction se produit entre les granules céramiques et les parois rigides de la matrice. Cette friction s'oppose à la pression appliquée, provoquant une diminution de la force à mesure qu'elle se propage à travers la colonne de poudre.

Le résultat inévitable

La poudre la plus proche des poinçons mobiles est compactée à une densité plus élevée, tandis que la poudre au milieu de la pièce (et la plus éloignée des faces des poinçons) reçoit moins de pression et reste à une densité plus faible. Cela crée un gradient de densité prévisible à l'intérieur du corps vert.

Impact sur les propriétés finales

Ces variations de densité sont problématiques car elles entraînent un retrait différentiel pendant l'étape finale de frittage. Les régions moins denses se contractent davantage que les régions à haute densité, ce qui peut provoquer une déformation, des fissures ou des contraintes internes, compromettant ainsi l'intégrité mécanique du composant céramique final.

Comprendre les compromis

Le choix d'une méthode de mise en forme nécessite de comprendre ses forces et ses faiblesses, en particulier par rapport à sa principale alternative, le pressage isostatique.

Avantage : Vitesse et coût

Le pressage uniaxial est extrêmement rapide, les temps de cycle étant souvent mesurés en secondes. Cela le rend exceptionnellement bien adapté à la production en série de pièces telles que les carreaux céramiques, les substrats et les isolateurs simples, ce qui réduit les coûts par unité.

Avantage : Précision dimensionnelle

L'utilisation d'une matrice rigide et usinée avec précision offre un excellent contrôle sur les dimensions radiales (largeur et longueur) de la pièce. Il en résulte une grande répétabilité d'une pièce à l'autre.

Limitation : Complexité de la forme

Le processus est limité aux formes ayant une section transversale constante qui peuvent être facilement éjectées de la matrice. Les caractéristiques telles que les contre-dépouilles ou les trous transversaux sont impossibles à produire directement.

Limitation : Uniformité de la densité

C'est la faiblesse clé. Le pressage isostatique, où la pression est appliquée de manière égale sous toutes les directions via un milieu fluide, produit un corps vert beaucoup plus uniforme. Cela en fait la méthode préférée pour les composants complexes et de haute performance pour lesquels des propriétés matérielles constantes sont non négociables.

Variation avancée : Le pressage à chaud

Une version spécialisée de cette technique, connue sous le nom de pressage à chaud, combine la pression uniaxiale avec une température élevée en une seule étape.

Combinaison de la chaleur et de la pression

Dans le pressage à chaud, la matrice et l'ensemble de la poudre sont chauffés dans un four à atmosphère contrôlée. La pression est appliquée de manière uniaxiale, comme dans le processus à froid, mais à des températures suffisamment élevées pour provoquer le frittage.

L'avantage du frittage

Cette action simultanée de chaleur et de pression facilite considérablement le processus de densification. Elle permet la production de pièces céramiques avec une densité quasi totale et une microstructure à grains très fins, ce qui est souvent difficile à obtenir avec le frittage conventionnel.

Applications de haute performance

Le pressage à chaud est utilisé pour créer des matériaux d'élite, tels que les blindages en carbure de bore (B₄C), les outils de coupe en nitrure de silicium (Si₃N₄) et d'autres céramiques techniques avancées qui sont intrinsèquement difficiles à densifier.

Faire le bon choix pour votre application

La sélection du processus de mise en forme correct est une décision critique qui a un impact direct sur la qualité, la performance et le coût du composant.

- Si votre objectif principal est la production en série et l'efficacité des coûts pour les formes simples : Le pressage uniaxial est le choix dominant et le plus économique pour des articles tels que les substrats électroniques, les condensateurs et les carreaux.

- Si votre objectif principal est la densité maximale et la fiabilité mécanique pour les formes complexes : Le pressage isostatique est la méthode supérieure, essentielle pour des pièces telles que les implants médicaux ou les rotors de turbocompresseur.

- Si votre objectif principal est la fabrication de pièces ultra-denses à partir de matériaux difficiles à fritter : Le pressage uniaxial à chaud est le processus spécialisé nécessaire pour une gamme d'applications de défense et d'outils de coupe industriels.

En fin de compte, le choix de la méthode de pressage appropriée nécessite de trouver un équilibre entre la complexité géométrique de votre pièce et les performances requises ainsi que le coût de production.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Compactage de la poudre dans une matrice avec une force le long d'un seul axe vertical. |

| Utilisation principale | Production en grand volume de formes simples (carreaux, substrats, isolateurs). |

| Avantage clé | Vitesse élevée, faible coût et excellente précision dimensionnelle pour les formes simples. |

| Limitation clé | Gradients de densité dans la pièce dus à la friction avec les parois de la matrice. |

| Variation avancée | Le pressage à chaud combine la pression et la chaleur pour des céramiques haute performance ultra-denses. |

Besoin de choisir le bon processus de mise en forme céramique pour l'application spécifique de votre laboratoire ? Les experts de KINTEK peuvent vous aider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables, fournissant les solutions dont vous avez besoin pour une production céramique efficace et fiable. Que vous travailliez sur des composants produits en série ou des matériaux de haute performance, nous avons l'expertise pour soutenir votre projet. Contactez-nous dès aujourd'hui pour discuter de vos exigences et optimiser votre processus !

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

Les gens demandent aussi

- Quelle industrie utilise la presse hydraulique ? Alimenter la fabrication de l'automobile à l'aérospatiale

- Quels sont les avantages de la presse mécanique ? Vitesse élevée et précision pour la production de masse

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les pastilles vertes LLZT ? Optimiser la densification des électrolytes solides

- Comment préparer des pastilles de KBr pour l'observation ? Maîtrisez la méthode définitive pour des spectres FTIR clairs

- Quelle est la fonction du filtre-presse ? Réaliser une séparation solide-liquide efficace et une déshydratation des boues

- Quelle est la fonction d'une presse hydraulique de laboratoire et d'un moule circulaire de 15 mm ? Créer des corps verts de membrane d'oxygène denses

- Quelle est l'importance de la FRX en sciences forensiques ? Obtenez une analyse élémentaire rapide et non destructive

- Quelle est la plage de température pour l'huile hydraulique ISO 46 ? Optimisez les performances et la durée de vie de votre système